ปริมาณความต้องการ (มูลค่าการซื้อขาย);

ค่าขนส่งและจัดซื้อจัดจ้าง

ต้นทุนการจัดเก็บสต็อค

ตามเกณฑ์ของความเหมาะสม จำนวนเงินขั้นต่ำของต้นทุนการขนส่งและการจัดซื้อและการจัดเก็บจะถูกเลือก

ต้นทุนการขนส่งและการจัดซื้อลดลงเมื่อขนาดของคำสั่งซื้อเพิ่มขึ้น เนื่องจากการซื้อและการขนส่งสินค้าจะดำเนินการในปริมาณที่มากขึ้น ดังนั้นจึงไม่บ่อย

ต้นทุนการจัดเก็บเพิ่มขึ้นในสัดส่วนโดยตรงกับขนาดของคำสั่งซื้อ

ในการแก้ปัญหานี้ จำเป็นต้องลดฟังก์ชันที่แสดงถึงผลรวมของต้นทุนการขนส่งและการจัดซื้อและการจัดเก็บ เช่น กำหนดเงื่อนไขตามนั้น

Sbsh = Skhran + Stransp,

โดยที่ Sob - ต้นทุนรวมของการขนส่งและการเก็บรักษา Skhran - ค่าใช้จ่ายในการจัดเก็บสต็อค Stsp - ค่าขนส่งและการจัดซื้อจัดจ้าง

สมมติว่าในช่วงระยะเวลาหนึ่ง มูลค่าการซื้อขายคือ Q ขนาดของชุดที่สั่งซื้อหนึ่งชุดคือ S สมมติว่าชุดใหม่ถูกนำเข้าหลังจากที่ชุดก่อนหน้าสิ้นสุดโดยสมบูรณ์ จากนั้นหุ้นเฉลี่ยคือ S / 2 ป้อนขนาดของภาษี (M) สำหรับการจัดเก็บสินค้า วัดจากส่วนแบ่งของต้นทุนการจัดเก็บสำหรับช่วงเวลา T ในมูลค่าของสินค้าคงคลังเฉลี่ยในช่วงเวลาเดียวกัน

ต้นทุนการจัดเก็บสินค้าสำหรับงวด T สามารถคำนวณได้โดยใช้สูตรต่อไปนี้:

Shr = M (S / 2).

ปริมาณการขนส่งและต้นทุนการจัดซื้อสำหรับงวด T ถูกกำหนดโดยสูตร:

ออมทรัพย์ = K (Q / S)

โดยที่ K - ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง; Q / S - จำนวนคำสั่งซื้อในช่วงเวลาหนึ่ง แทนที่ข้อมูลในฟังก์ชันหลักเราได้รับ:

Co6sh = M (S / 2) + K (Q / S)

ค่าต่ำสุดของ Ctot อยู่ที่จุดที่อนุพันธ์อันดับแรกเทียบกับ S เท่ากับศูนย์ และอนุพันธ์อันดับที่สองมีค่ามากกว่าศูนย์

มาหาอนุพันธ์อันดับแรกกัน:

หลังจากเลือกระบบการเติมสินค้าแล้ว จำเป็นต้องกำหนดปริมาณของชุดงานที่สั่งซื้อในเชิงปริมาณ ตลอดจนช่วงเวลาหลังจากที่สั่งซ้ำ

ขนาดแบทช์ที่เหมาะสมที่สุดของสินค้าที่จัดหา และความถี่ในการจัดส่งที่เหมาะสมที่สุดจึงขึ้นอยู่กับปัจจัยต่อไปนี้:

ปริมาณความต้องการ (มูลค่าการซื้อขาย);

ค่าขนส่งสินค้า

ต้นทุนการจัดเก็บสต็อค

ตามเกณฑ์ของความเหมาะสม ต้นทุนรวมขั้นต่ำในการจัดส่งและการจัดเก็บจะถูกเลือก

ข้าว. 1.

กราฟของการพึ่งพานี้ในรูปแบบของไฮเปอร์โบลาแสดงในรูปที่ 1

ทั้งค่าขนส่งและค่าจัดเก็บขึ้นอยู่กับขนาดของคำสั่งซื้อ อย่างไรก็ตาม ลักษณะการขึ้นต่อกันของแต่ละรายการต้นทุนเหล่านี้กับปริมาณของคำสั่งซื้อนั้นแตกต่างกัน ต้นทุนการส่งมอบสินค้าที่มีการเพิ่มขนาดของคำสั่งซื้อจะลดลงอย่างเห็นได้ชัด เนื่องจากการจัดส่งจะดำเนินการในปริมาณที่มากขึ้น ดังนั้นจึงไม่บ่อยนัก

กราฟของการพึ่งพานี้ซึ่งมีรูปแบบของไฮเปอร์โบลาแสดงในรูปที่ 2.

ต้นทุนการจัดเก็บเพิ่มขึ้นในสัดส่วนโดยตรงกับขนาดของคำสั่งซื้อ การพึ่งพาอาศัยกันนี้แสดงแบบกราฟิกในรูปที่ 3.

ข้าว. 2.

ข้าว. 3.

เมื่อเพิ่มกราฟทั้งสอง เราจะได้เส้นโค้งที่สะท้อนถึงธรรมชาติของการพึ่งพาต้นทุนรวมของการขนส่งและการจัดเก็บตามขนาดของชุดงานที่สั่งซื้อ (รูปที่ 4) อย่างที่คุณเห็น เส้นต้นทุนรวมมีจุดต่ำสุดที่ต้นทุนรวมจะน้อยที่สุด Abscissa ของจุดนี้ Sopt ให้ค่าของขนาดคำสั่งที่เหมาะสมที่สุด

ข้าว. 4.

ดังนั้น ปัญหาในการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุดควบคู่ไปกับวิธีการแบบกราฟิก สามารถแก้ไขได้ในเชิงวิเคราะห์ ในการทำเช่นนี้ คุณต้องหาสมการของเส้นโค้งทั้งหมด แยกความแตกต่างและหาอนุพันธ์อันดับสองให้เป็นศูนย์

ด้วยเหตุนี้ เราจึงได้สูตรที่รู้จักในทฤษฎีการจัดการสินค้าคงคลังว่าเป็นสูตรของ Wilson ซึ่งช่วยให้คุณคำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุดได้:

โดยที่ Sopt คือขนาดที่เหมาะสมที่สุดของแบทช์ที่สั่งซื้อ

О - มูลค่าการซื้อขาย;

เซนต์ - ค่าใช้จ่ายที่เกี่ยวข้องกับการจัดส่ง

Cx - ค่าใช้จ่ายในการจัดเก็บ

งานในการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุดสามารถแก้ไขได้ทั้งแบบกราฟิกและในเชิงวิเคราะห์ ลองพิจารณาวิธีการวิเคราะห์

"ในการทำเช่นนี้ จำเป็นต้องลดฟังก์ชันที่แสดงถึงผลรวมของต้นทุนการขนส่งและการจัดซื้อและต้นทุนการจัดเก็บจากขนาดของคำสั่งซื้อ กล่าวคือ เพื่อกำหนดเงื่อนไขที่:

รวมๆแล้ว. = จากการจัดเก็บ +ทรานสป. นาที

โดยที่ C รวม - ต้นทุนรวมของการขนส่งและการเก็บรักษาสต็อค

จากการจัดเก็บ - ค่าใช้จ่ายในการจัดเก็บสต็อค

จากทรานสป. - ค่าขนส่งและจัดซื้อจัดจ้าง

สมมติว่าในช่วงระยะเวลาหนึ่ง มูลค่าของมูลค่าการซื้อขายคือ Q ขนาดของชุดที่สั่งซื้อและส่งมอบหนึ่งชุด ให้เราถือว่าชุดใหม่ถูกนำเข้าหลังจากที่ชุดก่อนหน้าสิ้นสุดโดยสมบูรณ์ จากนั้นหุ้นเฉลี่ยคือ S / 2

มาป้อนขนาดของอัตราค่าไฟฟ้า M สำหรับการจัดเก็บสต็อคกัน M วัดจากส่วนแบ่งของต้นทุนการจัดเก็บสำหรับช่วงเวลา T ในมูลค่าของสินค้าคงคลังเฉลี่ยในช่วงเวลาเดียวกัน ตัวอย่างเช่น ถ้า M = 0.1 แสดงว่าต้นทุนในการจัดเก็บสต็อคสำหรับงวดนั้นมีค่าเท่ากับ 10% ของมูลค่าสต็อคเฉลี่ยในช่วงเวลาเดียวกัน นอกจากนี้เรายังสามารถพูดได้ว่าค่าใช้จ่ายในการจัดเก็บหน่วยสินค้าในช่วงเวลานั้นมีค่าเท่ากับ 10 5 ของมูลค่า

จากการจัดเก็บ = M x S / 2

ปริมาณการขนส่งและต้นทุนการจัดซื้อสำหรับช่วงเวลา T ถูกกำหนดโดยการคูณจำนวนคำสั่งซื้อสำหรับช่วงเวลานี้ด้วยจำนวนต้นทุนที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่งซื้อ

จากทรานสป. = K x Q / S

K - ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง; Q / S - จำนวนการส่งมอบในช่วงเวลาหนึ่ง

หลังจากดำเนินการแปลงจำนวนหนึ่ง เราจะพบขนาดที่เหมาะสมที่สุดของชุดงานที่จัดส่งแบบครั้งเดียว (ตัวเลือก S) ซึ่งมูลค่าของต้นทุนรวมของการจัดเก็บและการจัดส่งจะน้อยที่สุด

รวมๆแล้ว. = M x S / 2 + K x Q / S

ต่อไป เราจะพบค่า S ซึ่งเปลี่ยนอนุพันธ์ของฟังก์ชันวัตถุประสงค์ให้เป็นศูนย์ ซึ่งได้มาจากสูตรที่ช่วยให้คำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุดได้ ในทฤษฎีการจัดการสินค้าคงคลังที่เรียกว่าสูตรวิลสัน

ลองพิจารณาตัวอย่างการคำนวณขนาดที่เหมาะสมที่สุดของชุดงานที่สั่งซื้อ เราจะนำค่าต่อไปนี้มาเป็นข้อมูลเบื้องต้น ต้นทุนของสินค้าหนึ่งหน่วยคือ 40 รูเบิล (0.04 พันรูเบิล)

การหมุนเวียนคลังสินค้ารายเดือนสำหรับหัวข้อนี้: Q = 500 หน่วย / เดือน หรือ Q = 20,000 rubles / เดือน ส่วนแบ่งของต้นทุนการจัดเก็บสินค้าคือ 10% ของมูลค่าของมันนั่นคือ ม = 0.1

ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง: K = 0.25 พันรูเบิล

จากนั้นขนาดที่เหมาะสมที่สุดของชุดงานที่นำเข้าจะเป็น:

เห็นได้ชัดว่าแนะนำให้นำเข้าสินค้าสองครั้งภายในหนึ่งเดือน:

20,000 รูเบิล / 10,000 รูเบิล = 2 ครั้ง

ในกรณีนี้ ต้นทุนการขนส่งและการจัดซื้อและต้นทุนการจัดเก็บ:

รวมๆแล้ว. = 0.1 H 10/2 + 0.25 H 20/10 = 1,000 rubles

การละเลยผลลัพธ์ที่ได้จะนำไปสู่ต้นทุนที่สูงเกินจริง

ข้อผิดพลาดในการกำหนดปริมาณของชุดงานที่สั่งซื้อ 20% ในกรณีของเราจะทำให้ค่าใช้จ่ายรายเดือนของบริษัทสำหรับการขนส่งและการเก็บรักษาเพิ่มขึ้น 2% ซึ่งสอดคล้องกับอัตราเงินฝาก

กล่าวอีกนัยหนึ่ง ข้อผิดพลาดที่มีชื่อนั้นเทียบเท่ากับพฤติกรรมที่ยอมรับไม่ได้ของนักการเงินที่เก็บเงินไว้โดยไม่มีการเคลื่อนไหวเป็นเวลาหนึ่งเดือนและไม่อนุญาตให้พวกเขา "ทำงาน" ในเงินฝาก

จุดต่ออายุคำสั่งซื้อถูกกำหนดโดยสูตร:

Tz = Pz x Tts + Zr

โดยที่ Рз - ปริมาณการใช้เฉลี่ยของสินค้าต่อหน่วยของระยะเวลาการสั่งซื้อ

ТЦ - ระยะเวลาของรอบการสั่งซื้อ (ช่วงเวลาระหว่างการสั่งซื้อและรับ)

Зр - ขนาดของหุ้นสำรอง (รับประกัน)

ลองพิจารณาตัวอย่างการคำนวณจุดต่ออายุคำสั่งซื้อ

บริษัทซื้อผ้าฝ้ายจากซัพพลายเออร์ ความต้องการผ้าต่อปีอยู่ที่ 8,200 ม. เราคิดว่าอุปสงค์ต่อปีเท่ากับปริมาณการซื้อ องค์กรใช้แฟบริกเท่าๆ กัน และต้องมีปริมาณสำรองของแฟบริกเท่ากับ 150 ม. (สมมติว่ามี 50 สัปดาห์ในหนึ่งปี)

ปริมาณการใช้ผ้าโดยเฉลี่ยต่อหน่วยของระยะเวลาการสั่งซื้อจะเป็น:

Pz = 8 200 ม. / 50 สัปดาห์ = 164 ม.

จุดต่ออายุคำสั่งซื้อจะเป็น:

Tz = 164 ม. X 1 สัปดาห์ + 150 ม. = 314 ม.

ซึ่งหมายความว่าเมื่อระดับสต็อกผ้าในคลังสินค้าถึง 314 ม. ควรทำการสั่งซื้ออื่นกับซัพพลายเออร์

ควรสังเกตว่าหลายองค์กรมีข้อมูลที่เข้าถึงได้และสำคัญมาก ซึ่งสามารถใช้ควบคุมสินค้าคงคลังได้ ควรมีการจัดกลุ่มต้นทุนวัสดุสำหรับสินค้าคงเหลือทุกประเภทเพื่อระบุค่าที่สำคัญที่สุดในบรรดารายการเหล่านั้น

จากการจัดอันดับตามต้นทุนของวัตถุดิบและวัสดุบางประเภททำให้สามารถแยกแยะกลุ่มเฉพาะได้ซึ่งควบคุมสถานะที่มีความสำคัญเบื้องต้นสำหรับการจัดการเงินทุนหมุนเวียนขององค์กร สำหรับวัตถุดิบประเภทที่สำคัญและมีราคาแพงที่สุด ขอแนะนำให้กำหนดขนาดคำสั่งซื้อที่สมเหตุสมผลที่สุดและกำหนดขนาดของสต็อคสำรอง (ความปลอดภัย)

จำเป็นต้องเปรียบเทียบเงินออมที่บริษัทจะได้รับเนื่องจากขนาดคำสั่งซื้อที่เหมาะสมที่สุด กับค่าขนส่งเพิ่มเติมที่เกิดขึ้นเมื่อดำเนินการข้อเสนอนี้

ตัวอย่างเช่น การจัดหาวัตถุดิบและวัสดุสิ้นเปลืองในแต่ละวันอาจต้องการการบำรุงรักษารถบรรทุกจำนวนมาก ค่าใช้จ่ายในการขนส่งและการดำเนินงานอาจมีค่ามากกว่าการประหยัดจากการเพิ่มประสิทธิภาพสินค้าคงคลัง

ขนาดขนส่ง สั่งซื้อสินค้า

ในขณะเดียวกันก็สามารถสร้างคลังสินค้าฝากขายสำหรับวัตถุดิบที่ใช้ในบริเวณใกล้เคียงของสถานประกอบการ

ในการจัดการสต็อคสินค้าในคลังสินค้า เทคนิคเดียวกันนี้ใช้ได้กับการจัดการสินค้าและวัสดุ โดยเฉพาะวิธี ABC

โดยใช้วิธีการที่นำเสนอข้างต้น เช่นเดียวกับการวิเคราะห์ความต้องการของผู้บริโภคและความสามารถในการผลิต กำหนดตารางเวลาที่สมเหตุสมผลที่สุดสำหรับการรับสินค้าสำเร็จรูปที่คลังสินค้าและขนาดของสต็อคความปลอดภัยสามารถกำหนดได้

ต้นทุนในการจัดเก็บ การบัญชี และค่าใช้จ่ายอื่นๆ ที่เกี่ยวข้องกับการรับรองจังหวะของการส่งมอบผลิตภัณฑ์ที่ผลิตขึ้นจะต้องถูกชั่งน้ำหนักเทียบกับประโยชน์ของการจัดหาอย่างต่อเนื่องของผู้ซื้อแบบดั้งเดิมและการปฏิบัติตามคำสั่งเร่งด่วนที่เกิดซ้ำ

ขนาดคำสั่งซื้อที่เหมาะสมที่สุดคำนวณโดยใช้สูตรของ Wilson:

โดยที่ q 0 คือขนาดการสั่งซื้อที่เหมาะสมที่สุด ชิ้น;

С 1 - ค่าใช้จ่ายในการดำเนินการหนึ่งคำสั่งถู (ค่าโสหุ้ย);

Q คือความต้องการสินค้าคงคลังในช่วงเวลาหนึ่ง (ปี) หน่วย

C 2 - ค่าใช้จ่ายในการบำรุงรักษาหน่วยของสต็อครูเบิล / ชิ้น

วัตถุประสงค์ในการให้บริการ... บริการนี้ออกแบบมาเพื่อคำนวณพารามิเตอร์ของระบบการจัดการสินค้าคงคลัง:

- ด้วยขนาดคำสั่งคงที่

- โดยมีระยะเวลาคงที่ระหว่างคำสั่งซื้อ

แบบจำลองขนาดแบทช์ที่คุ้มค่า

สมมติฐานต่อไปนี้มักจะเกิดขึ้นในการจำลองการดำเนินงานของคลังสินค้า:- อัตราการใช้สต็อคจากคลังสินค้าเป็นค่าคงที่ซึ่งเราแสดงด้วย M (หน่วยของสินค้าคงคลังต่อหน่วยเวลา) ตามนี้ ตารางการเปลี่ยนแปลงมูลค่าหุ้นในแง่ของการบริโภคเป็นส่วนเส้นตรง

- ปริมาณแบทช์การเติม Q เป็นค่าคงที่ เพื่อให้ระบบการจัดการสินค้าคงคลังเป็นระบบที่มีขนาดใบสั่งคงที่ ;;

- เวลาสำหรับการขนถ่ายชุดการเติมเต็มที่มาถึงนั้นสั้น เราจะถือว่ามันเป็นศูนย์

- เวลาตั้งแต่การตัดสินใจเติมสินค้าจนถึงการมาถึงของชุดงานที่สั่งซื้อเป็นค่าคงที่ Δt ดังนั้นเราจึงสามารถสันนิษฐานได้ว่าชุดงานที่สั่งซื้อนั้นมาถึงราวกับว่าในทันที: หากจำเป็นต้องไปถึงในช่วงเวลาที่แน่นอน ก็ควร ได้รับคำสั่งในช่วงเวลา Δt ก่อนหน้านี้

- ไม่มีการสะสมหรือล้นสต๊อกอย่างเป็นระบบในคลังสินค้า หากเราแสดงด้วย T เวลาระหว่างการส่งมอบสองครั้งติดต่อกัน จะต้องเติมเต็มความเท่าเทียมกัน: Q = MT จากข้างต้น เป็นไปตามที่คลังสินค้าดำเนินการในรอบเดียวกันของระยะเวลา T และในระหว่างรอบมูลค่าของสินค้าคงคลังจะเปลี่ยนแปลงจากระดับสูงสุด S เป็นระดับต่ำสุด s

- ถือเป็นข้อบังคับที่จะต้องปฏิบัติตามข้อกำหนดว่าการไม่มีสินค้าในคลังสินค้านั้นเป็นสิ่งที่ยอมรับไม่ได้ กล่าวคือ ความเหลื่อมล้ำ s ≥ 0 ถือ จากมุมมองของการลดค่าใช้จ่ายการจัดเก็บคลังสินค้านี้หมายความว่า s = 0 และดังนั้น S = Q

ตัวอย่าง. โรงงานเคมีผลิตโซดาไบซัลเฟตในบรรจุภัณฑ์ 50 กก. ความต้องการสินค้านี้คือ 20 ตันต่อวัน กำลังการผลิตที่มีอยู่ทำให้สามารถผลิตได้ 50 ตันต่อวัน ค่าใช้จ่ายในการติดตั้งอุปกรณ์คือ $ 100 ค่าใช้จ่ายในการจัดเก็บและการจัดการคือ $ 5 ต่อตันต่อปี บริษัททำงาน 200 วันต่อปี

จำนวนบรรจุภัณฑ์ที่เหมาะสมที่สุดสำหรับรอบการผลิตคือเท่าใด ระดับสินค้าคงคลังเฉลี่ยสำหรับขนาดชุดการผลิตที่กำหนดจะเป็นเท่าใด เวลานำโดยประมาณคืออะไร? ในหนึ่งปีจะมีการผลิตกี่รอบ? บริษัทสามารถประหยัดเงินได้เท่าไหร่ต่อปีหากลดต้นทุนการติดตั้งลงเหลือ 25 ดอลลาร์ต่อรอบ?

C2 = 5, N = 200, C1 = 100, Q = 20,000

ส่งงานที่ดีของคุณในฐานความรู้เป็นเรื่องง่าย ใช้แบบฟอร์มด้านล่าง

นักศึกษา นักศึกษาระดับบัณฑิตศึกษา นักวิทยาศาสตร์รุ่นเยาว์ที่ใช้ฐานความรู้ในการศึกษาและการทำงานจะขอบคุณเป็นอย่างยิ่ง

โพสต์เมื่อ http://www.allbest.ru/

- 2. ภาคปฏิบัติ

- ปัญหา 1

- งาน2

- ปัญหา3

- ปัญหา4

1. การกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุด

ปริมาณความต้องการ (มูลค่าการซื้อขาย);

ค่าขนส่งและจัดซื้อจัดจ้าง

ต้นทุนการจัดเก็บสต็อค

ตามเกณฑ์ของความเหมาะสม จำนวนเงินขั้นต่ำของต้นทุนการขนส่งและการจัดซื้อและการจัดเก็บจะถูกเลือก

ต้นทุนการขนส่งและการจัดซื้อลดลงเมื่อขนาดของคำสั่งซื้อเพิ่มขึ้น เนื่องจากการซื้อและการขนส่งสินค้าจะดำเนินการในปริมาณที่มากขึ้น ดังนั้นจึงไม่บ่อย

ต้นทุนการจัดเก็บเพิ่มขึ้นในสัดส่วนโดยตรงกับขนาดของคำสั่งซื้อ

ในการแก้ปัญหานี้ จำเป็นต้องลดฟังก์ชันที่แสดงถึงผลรวมของต้นทุนการขนส่งและการจัดซื้อและการจัดเก็บ เช่น กำหนดเงื่อนไขตามนั้น

Sbsh = Skhran + Stransp,

โดยที่ Sob - ต้นทุนรวมของการขนส่งและการเก็บรักษา Skhran - ค่าใช้จ่ายในการจัดเก็บสต็อค Stsp - ค่าขนส่งและการจัดซื้อจัดจ้าง

สมมติว่าในช่วงระยะเวลาหนึ่ง มูลค่าการซื้อขายคือ Q ขนาดของชุดที่สั่งซื้อหนึ่งชุดคือ S สมมติว่าชุดใหม่ถูกนำเข้าหลังจากที่ชุดก่อนหน้าสิ้นสุดโดยสมบูรณ์ จากนั้นหุ้นเฉลี่ยคือ S / 2 ป้อนขนาดของภาษี (M) สำหรับการจัดเก็บสินค้า วัดจากส่วนแบ่งของต้นทุนการจัดเก็บสำหรับช่วงเวลา T ในมูลค่าของสินค้าคงคลังเฉลี่ยในช่วงเวลาเดียวกัน

ต้นทุนการจัดเก็บสินค้าสำหรับงวด T สามารถคำนวณได้โดยใช้สูตรต่อไปนี้:

Shr = M (S / 2).

ปริมาณการขนส่งและต้นทุนการจัดซื้อสำหรับงวด T ถูกกำหนดโดยสูตร:

ออมทรัพย์ = K (Q / S)

โดยที่ K - ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง; Q / S - จำนวนคำสั่งซื้อในช่วงเวลาหนึ่ง แทนที่ข้อมูลในฟังก์ชันหลักเราได้รับ:

Co6sh = M (S / 2) + K (Q / S)

ค่าต่ำสุดของ Ctot อยู่ที่จุดที่อนุพันธ์อันดับแรกเทียบกับ S เท่ากับศูนย์ และอนุพันธ์อันดับที่สองมีค่ามากกว่าศูนย์

มาหาอนุพันธ์อันดับแรกกัน:

หลังจากเลือกระบบการเติมสินค้าแล้ว จำเป็นต้องกำหนดปริมาณของชุดงานที่สั่งซื้อในเชิงปริมาณ ตลอดจนช่วงเวลาหลังจากที่สั่งซ้ำ

ขนาดแบทช์ที่เหมาะสมที่สุดของสินค้าที่จัดหา และความถี่ในการจัดส่งที่เหมาะสมที่สุดจึงขึ้นอยู่กับปัจจัยต่อไปนี้:

ปริมาณความต้องการ (มูลค่าการซื้อขาย);

ค่าขนส่งสินค้า

ต้นทุนการจัดเก็บสต็อค

ตามเกณฑ์ของความเหมาะสม ต้นทุนรวมขั้นต่ำในการจัดส่งและการจัดเก็บจะถูกเลือก

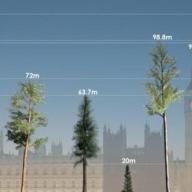

ข้าว. 1. ระบบควบคุมสินค้าคงคลังสองชั้น

กราฟของการพึ่งพานี้ในรูปแบบของไฮเปอร์โบลาแสดงในรูปที่ 1

ทั้งค่าขนส่งและค่าจัดเก็บขึ้นอยู่กับขนาดของคำสั่งซื้อ อย่างไรก็ตาม ลักษณะการขึ้นต่อกันของแต่ละรายการต้นทุนเหล่านี้กับปริมาณของคำสั่งซื้อนั้นแตกต่างกัน ต้นทุนการส่งมอบสินค้าที่มีการเพิ่มขนาดของคำสั่งซื้อจะลดลงอย่างเห็นได้ชัด เนื่องจากการจัดส่งจะดำเนินการในปริมาณที่มากขึ้น ดังนั้นจึงไม่บ่อยนัก

กราฟของการพึ่งพานี้ซึ่งมีรูปแบบของไฮเปอร์โบลาแสดงในรูปที่ 2.

ต้นทุนการจัดเก็บเพิ่มขึ้นในสัดส่วนโดยตรงกับขนาดของคำสั่งซื้อ การพึ่งพาอาศัยกันนี้แสดงแบบกราฟิกในรูปที่ 3.

ข้าว. 2. ขึ้นอยู่กับค่าขนส่งตามขนาดที่สั่ง

ข้าว. 3. ขึ้นอยู่กับต้นทุนในการจัดเก็บสต็อคตามขนาดของคำสั่งซื้อ

เมื่อเพิ่มกราฟทั้งสอง เราจะได้เส้นโค้งที่สะท้อนถึงธรรมชาติของการพึ่งพาต้นทุนรวมของการขนส่งและการจัดเก็บตามขนาดของชุดงานที่สั่งซื้อ (รูปที่ 4) อย่างที่คุณเห็น เส้นต้นทุนรวมมีจุดต่ำสุดที่ต้นทุนรวมจะน้อยที่สุด Abscissa ของจุดนี้ Sopt ให้ค่าของขนาดคำสั่งที่เหมาะสมที่สุด

ข้าว. 4. ขึ้นอยู่กับต้นทุนรวมของการจัดเก็บและขนส่งตามขนาดของใบสั่ง ขนาดสั่งซื้อที่เหมาะสมที่สุด S ขายส่ง

ดังนั้น ปัญหาในการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุดควบคู่ไปกับวิธีการแบบกราฟิก สามารถแก้ไขได้ในเชิงวิเคราะห์ ในการทำเช่นนี้ คุณต้องหาสมการของเส้นโค้งทั้งหมด แยกความแตกต่างและหาอนุพันธ์อันดับสองให้เป็นศูนย์

ด้วยเหตุนี้ เราจึงได้สูตรที่รู้จักในทฤษฎีการจัดการสินค้าคงคลังว่าเป็นสูตรของ Wilson ซึ่งช่วยให้คุณคำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุดได้:

โดยที่ Sopt คือขนาดที่เหมาะสมที่สุดของแบทช์ที่สั่งซื้อ

О - มูลค่าการซื้อขาย;

เซนต์ - ค่าใช้จ่ายที่เกี่ยวข้องกับการจัดส่ง

Cx - ค่าใช้จ่ายในการจัดเก็บ

สูตรผลลัพธ์ซึ่งช่วยให้คุณคำนวณขนาดคำสั่งซื้อที่เหมาะสมได้นั้นเป็นที่รู้จักในทฤษฎีการจัดการสินค้าคงคลังว่าเป็นสูตรของ Wilson

งานในการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุดสามารถแก้ไขได้ทั้งแบบกราฟิกและในเชิงวิเคราะห์ ลองพิจารณาวิธีการวิเคราะห์

"ในการทำเช่นนี้ จำเป็นต้องลดฟังก์ชันที่แสดงถึงผลรวมของต้นทุนการขนส่งและการจัดซื้อและต้นทุนการจัดเก็บจากขนาดของคำสั่งซื้อ กล่าวคือ เพื่อกำหนดเงื่อนไขที่:

รวมๆแล้ว. = จากการจัดเก็บ +ทรานสป. นาที

โดยที่ C รวม - ต้นทุนรวมของการขนส่งและการเก็บรักษาสต็อค

จากการจัดเก็บ - ค่าใช้จ่ายในการจัดเก็บสต็อค

จากทรานสป. - ค่าขนส่งและจัดซื้อจัดจ้าง

สมมติว่าในช่วงระยะเวลาหนึ่ง มูลค่าของมูลค่าการซื้อขายคือ Q ขนาดของชุดที่สั่งซื้อและส่งมอบหนึ่งชุด ให้เราถือว่าชุดใหม่ถูกนำเข้าหลังจากที่ชุดก่อนหน้าสิ้นสุดโดยสมบูรณ์ จากนั้นหุ้นเฉลี่ยคือ S / 2

มาป้อนขนาดของอัตราค่าไฟฟ้า M สำหรับการจัดเก็บสต็อคกัน M วัดจากส่วนแบ่งของต้นทุนการจัดเก็บสำหรับช่วงเวลา T ในมูลค่าของสินค้าคงคลังเฉลี่ยในช่วงเวลาเดียวกัน ตัวอย่างเช่น ถ้า M = 0.1 แสดงว่าต้นทุนในการจัดเก็บสต็อคสำหรับงวดนั้นมีค่าเท่ากับ 10% ของมูลค่าสต็อคเฉลี่ยในช่วงเวลาเดียวกัน นอกจากนี้เรายังสามารถพูดได้ว่าค่าใช้จ่ายในการจัดเก็บหน่วยสินค้าในช่วงเวลานั้นมีค่าเท่ากับ 10 5 ของมูลค่า

ตอนนี้คุณสามารถคำนวณว่าจะต้องใช้เงินเท่าไรในการจัดเก็บสินค้าในช่วงเวลา T:

จากการจัดเก็บ = M x S / 2

ปริมาณการขนส่งและต้นทุนการจัดซื้อสำหรับช่วงเวลา T ถูกกำหนดโดยการคูณจำนวนคำสั่งซื้อสำหรับช่วงเวลานี้ด้วยจำนวนต้นทุนที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่งซื้อ

จากทรานสป. = K x Q / S

ที่ไหน

K - ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง; Q / S - จำนวนการส่งมอบในช่วงเวลาหนึ่ง

หลังจากดำเนินการแปลงจำนวนหนึ่ง เราจะพบขนาดที่เหมาะสมที่สุดของชุดงานที่จัดส่งแบบครั้งเดียว (ตัวเลือก S) ซึ่งมูลค่าของต้นทุนรวมของการจัดเก็บและการจัดส่งจะน้อยที่สุด

รวมๆแล้ว. = M x S / 2 + K x Q / S

ต่อไป เราจะพบค่า S ซึ่งเปลี่ยนอนุพันธ์ของฟังก์ชันวัตถุประสงค์ให้เป็นศูนย์ ซึ่งได้มาจากสูตรที่ช่วยให้คำนวณขนาดคำสั่งซื้อที่เหมาะสมที่สุดได้ ในทฤษฎีการจัดการสินค้าคงคลังที่เรียกว่าสูตรวิลสัน

ลองพิจารณาตัวอย่างการคำนวณขนาดที่เหมาะสมที่สุดของชุดงานที่สั่งซื้อ เราจะนำค่าต่อไปนี้มาเป็นข้อมูลเบื้องต้น ต้นทุนของสินค้าหนึ่งหน่วยคือ 40 รูเบิล (0.04 พันรูเบิล)

การหมุนเวียนคลังสินค้ารายเดือนสำหรับหัวข้อนี้: Q = 500 หน่วย / เดือน หรือ Q = 20,000 rubles / เดือน ส่วนแบ่งของต้นทุนการจัดเก็บสินค้าคือ 10% ของมูลค่าของมันนั่นคือ ม = 0.1

ค่าขนส่งและการจัดซื้อที่เกี่ยวข้องกับการจัดวางและการส่งมอบหนึ่งคำสั่ง: K = 0.25 พันรูเบิล

จากนั้นขนาดที่เหมาะสมที่สุดของชุดงานที่นำเข้าจะเป็น:

เห็นได้ชัดว่าแนะนำให้นำเข้าสินค้าสองครั้งภายในหนึ่งเดือน:

20,000 รูเบิล / 10,000 รูเบิล = 2 ครั้ง

ในกรณีนี้ ต้นทุนการขนส่งและการจัดซื้อและต้นทุนการจัดเก็บ:

รวมๆแล้ว. = 0.1 H 10/2 + 0.25 H 20/10 = 1,000 rubles

การละเลยผลลัพธ์ที่ได้จะนำไปสู่ต้นทุนที่สูงเกินจริง

ข้อผิดพลาดในการกำหนดปริมาณของชุดงานที่สั่งซื้อ 20% ในกรณีของเราจะทำให้ค่าใช้จ่ายรายเดือนของบริษัทสำหรับการขนส่งและการเก็บรักษาเพิ่มขึ้น 2% ซึ่งสอดคล้องกับอัตราเงินฝาก

กล่าวอีกนัยหนึ่ง ข้อผิดพลาดที่มีชื่อนั้นเทียบเท่ากับพฤติกรรมที่ยอมรับไม่ได้ของนักการเงินที่เก็บเงินไว้โดยไม่มีการเคลื่อนไหวเป็นเวลาหนึ่งเดือนและไม่อนุญาตให้พวกเขา "ทำงาน" ในเงินฝาก

จุดต่ออายุคำสั่งซื้อถูกกำหนดโดยสูตร:

Tz = Pz x Tts + Zr

โดยที่ Рз - ปริมาณการใช้เฉลี่ยของสินค้าต่อหน่วยของระยะเวลาการสั่งซื้อ

ТЦ - ระยะเวลาของรอบการสั่งซื้อ (ช่วงเวลาระหว่างการสั่งซื้อและรับ)

Зр - ขนาดของหุ้นสำรอง (รับประกัน)

ลองพิจารณาตัวอย่างการคำนวณจุดต่ออายุคำสั่งซื้อ

บริษัทซื้อผ้าฝ้ายจากซัพพลายเออร์ ความต้องการผ้าต่อปีอยู่ที่ 8,200 ม. เราคิดว่าอุปสงค์ต่อปีเท่ากับปริมาณการซื้อ องค์กรใช้แฟบริกเท่าๆ กัน และต้องมีปริมาณสำรองของแฟบริกเท่ากับ 150 ม. (สมมติว่ามี 50 สัปดาห์ในหนึ่งปี)

ปริมาณการใช้ผ้าโดยเฉลี่ยต่อหน่วยของระยะเวลาการสั่งซื้อจะเป็น:

Pz = 8 200 ม. / 50 สัปดาห์ = 164 ม.

จุดต่ออายุคำสั่งซื้อจะเป็น:

Tz = 164 ม. X 1 สัปดาห์ + 150 ม. = 314 ม.

ซึ่งหมายความว่าเมื่อระดับสต็อกผ้าในคลังสินค้าถึง 314 ม. ควรทำการสั่งซื้ออื่นกับซัพพลายเออร์

ควรสังเกตว่าหลายองค์กรมีข้อมูลที่เข้าถึงได้และสำคัญมาก ซึ่งสามารถใช้ควบคุมสินค้าคงคลังได้ ควรมีการจัดกลุ่มต้นทุนวัสดุสำหรับสินค้าคงเหลือทุกประเภทเพื่อระบุค่าที่สำคัญที่สุดในบรรดารายการเหล่านั้น

จากการจัดอันดับตามต้นทุนของวัตถุดิบและวัสดุบางประเภททำให้สามารถแยกแยะกลุ่มเฉพาะได้ซึ่งควบคุมสถานะที่มีความสำคัญเบื้องต้นสำหรับการจัดการเงินทุนหมุนเวียนขององค์กร สำหรับวัตถุดิบประเภทที่สำคัญและมีราคาแพงที่สุด ขอแนะนำให้กำหนดขนาดคำสั่งซื้อที่สมเหตุสมผลที่สุดและกำหนดขนาดของสต็อคสำรอง (ความปลอดภัย)

จำเป็นต้องเปรียบเทียบเงินออมที่บริษัทจะได้รับเนื่องจากขนาดคำสั่งซื้อที่เหมาะสมที่สุด กับค่าขนส่งเพิ่มเติมที่เกิดขึ้นเมื่อดำเนินการข้อเสนอนี้

ตัวอย่างเช่น การจัดหาวัตถุดิบและวัสดุสิ้นเปลืองในแต่ละวันอาจต้องการการบำรุงรักษารถบรรทุกจำนวนมาก ค่าใช้จ่ายในการขนส่งและการดำเนินงานอาจมีค่ามากกว่าการประหยัดจากการเพิ่มประสิทธิภาพสินค้าคงคลัง

ขนาดขนส่ง สั่งซื้อสินค้า

ในขณะเดียวกันก็สามารถสร้างคลังสินค้าฝากขายสำหรับวัตถุดิบที่ใช้ในบริเวณใกล้เคียงของสถานประกอบการ

ในการจัดการสต็อคสินค้าในคลังสินค้า เทคนิคเดียวกันนี้ใช้ได้กับการจัดการสินค้าและวัสดุ โดยเฉพาะวิธี ABC

โดยใช้วิธีการที่นำเสนอข้างต้น เช่นเดียวกับการวิเคราะห์ความต้องการของผู้บริโภคและความสามารถในการผลิต กำหนดตารางเวลาที่สมเหตุสมผลที่สุดสำหรับการรับสินค้าสำเร็จรูปที่คลังสินค้าและขนาดของสต็อคความปลอดภัยสามารถกำหนดได้

ต้นทุนในการจัดเก็บ การบัญชี และค่าใช้จ่ายอื่นๆ ที่เกี่ยวข้องกับการรับรองจังหวะของการส่งมอบผลิตภัณฑ์ที่ผลิตขึ้นจะต้องถูกชั่งน้ำหนักเทียบกับประโยชน์ของการจัดหาอย่างต่อเนื่องของผู้ซื้อแบบดั้งเดิมและการปฏิบัติตามคำสั่งเร่งด่วนที่เกิดซ้ำ

2. ภาคปฏิบัติ

ปัญหา 1

พล็อตกราฟการวิเคราะห์ ABC สำหรับชุดต่อไปนี้:

ให้เราจัดเรียงออบเจกต์ทั้งหมดในตารางตามส่วนแบ่งของออบเจกต์ในผลงานทั้งหมด ในขณะที่คำนวณส่วนแบ่งของออบเจกต์ตามเกณฑ์คงค้าง ให้เราแบ่งวัสดุทั้งหมดออกเป็นกลุ่มดังนี้: วัตถุอยู่ในกลุ่ม A จนกว่าสัดส่วนตามเกณฑ์คงค้างจะถึง 80% ในกลุ่ม B - 95% วัตถุที่เหลือจะอ้างอิงถึงกลุ่ม C

การวิเคราะห์ ABC

|

รายการหลัก |

รายการสั่งซื้อ |

|||||||

|

เลขที่วัตถุ |

ผลงานวัตถุ |

หมายเลขสินค้า |

ผลงานวัตถุ |

ส่วนแบ่งของวัตถุในผลงานทั้งหมด% |

แบ่งปันตามเกณฑ์คงค้าง% |

|||

งาน2

ความต้องการรายปี หน่วย D, ค่าใช้จ่ายในการสั่งซื้อ, รูเบิล / คำสั่งซื้อ, ราคาซื้อ, C รูเบิล / หน่วย, ค่าจัดเก็บรายปีของหนึ่งหน่วยคือ% ของราคาซื้อ ระยะเวลาจัดส่ง 6 วัน 300 วันทำการต่อปี ค้นหาระดับการสั่งซื้อที่เหมาะสม ต้นทุน อัตราการสั่งซื้อใหม่ จำนวนรอบต่อปี ระยะห่างระหว่างรอบ เปรียบเทียบสองรุ่น: รุ่นหลักและรุ่นที่มียอดขาดดุล (กำลังดำเนินการตามคำสั่งซื้อ)

1) รูปแบบพื้นฐานของการจัดการสินค้าคงคลัง

ระดับการสั่งซื้อที่เหมาะสม:

ดังนั้นในแต่ละรอบการสั่งซื้อ จะต้องมีการสั่งซื้อ 86 หน่วย

มูลค่าตัวแปรรวมประจำปีของคำสั่งซื้อถูกกำหนดตามสูตร:

ปริมาณการขายสำหรับ 6 วันของการส่งมอบจะเป็น:

ระดับการสั่งซื้อใหม่คือ 16 หน่วย

นั่นคือ สต็อกใหม่จะถูกป้อนเมื่อระดับสต็อกเท่ากับ 16 หน่วย รอบต่อปี

ระยะห่างระหว่างรอบ

2) พิจารณาแบบจำลองการขาดดุล (กำลังดำเนินการตามคำขอ)

ขาดดุลตามแผน

ระดับการสั่งซื้อที่เหมาะสม:

ในสถานการณ์เช่นนี้จำเป็นต้องสั่งซื้อ 116 หน่วย

ขาดดุลสูงสุด:

ต้นทุนผันแปรรวมต่อปีถูกกำหนดดังนี้:

เมื่อเทียบกับรุ่นพื้นฐาน เงินออมจะอยู่ที่

1396.42-1073.26 = 323.16 รูเบิลต่อปี

ดังนั้นการใช้แบบจำลองการวางแผนการขาดดุลจึงสามารถประหยัดต้นทุนรวมของสินค้าคงเหลือได้เท่ากับ 323.16 รูเบิลต่อปี

ปัญหา3

ตารางแสดงพิกัดของผู้บริโภคแปดรายซึ่งระบุการหมุนเวียนการขนส่งรายเดือนของแต่ละคน ค้นหาพิกัดของศูนย์จัดหา

|

หมายเลขผู้บริโภค |

X พิกัด |

พิกัด Y |

มูลค่าการขนส่งสินค้า |

|

เราจะแก้ปัญหาการเลือกที่ตั้งของศูนย์จัดหาสำหรับระบบจำหน่ายที่มีศูนย์จัดหาหนึ่งแห่ง ปัจจัยหลักที่มีอิทธิพลต่อการเลือกสถานที่ตั้งของศูนย์จัดหาคือขนาดการหมุนเวียนของผู้บริโภคแต่ละรายในแปดราย สามารถลดต้นทุนได้โดยการวางศูนย์จัดหาสินค้าในบริเวณใกล้กับจุดศูนย์ถ่วงของกระแสการขนส่ง

พิกัดจุดศูนย์ถ่วงของกระแสสินค้า (X center, Y center) เช่น - จุดที่สามารถตั้งคลังสินค้ากระจายสินค้าได้ถูกกำหนดโดยสูตร:

ที่ไหน Г ฉัน г มูลค่าการขนส่งสินค้าของผู้บริโภคที่ i;

Xi, Yj г พิกัดของผู้บริโภคที่ i

จุดของอาณาเขตที่ให้งานขนส่งขั้นต่ำสำหรับการจัดส่งโดยทั่วไปไม่ตรงกับจุดศูนย์ถ่วงที่พบ แต่ตามกฎแล้วจะอยู่ที่ไหนสักแห่งในบริเวณใกล้เคียง การวิเคราะห์ตำแหน่งที่เป็นไปได้ในบริเวณใกล้เคียงจุดศูนย์ถ่วงที่พบในภายหลังจะช่วยให้สามารถเลือกสถานที่ที่ยอมรับได้สำหรับศูนย์อุปทาน ในขณะเดียวกัน ก็จำเป็นต้องประเมินความสามารถในการเข้าถึงการคมนาคมขนส่งของพื้นที่ ขนาดและการกำหนดค่าของไซต์ที่เป็นไปได้ ตลอดจนแผนของหน่วยงานท้องถิ่นที่เกี่ยวข้องกับพื้นที่ที่ตั้งใจไว้

เราจะวาดรูปให้เสร็จสำหรับงาน

ให้หาพิกัดจุดศูนย์ถ่วงของกระแสขนส่งสินค้ากัน

X ศูนย์กลาง = 21.7

ศูนย์ Y = 17

ลองเพิ่มจุดที่มีพิกัดดังกล่าวลงในภาพวาด

ปัญหา4

เลือกซัพพลายเออร์หากทราบการเปลี่ยนแปลงของราคาสำหรับสินค้าที่จัดหา ข้อมูลแสดงในตาราง

การเปลี่ยนแปลงของราคาสำหรับสินค้าที่จัดหา

อัตราการเติบโตของราคาสินค้าประเภท i-th ที่ซัพพลายเออร์ที่ j

โดยที่ C ij2 คือราคาของผลิตภัณฑ์ที่ i จากซัพพลายเออร์ที่ j ในไตรมาสที่สอง

C ij1 - ราคาของผลิตภัณฑ์ที่ i จากซัพพลายเออร์ที่ j ในไตรมาสแรก

ภายใต้เงื่อนไขของปัญหานี้สำหรับซัพพลายเออร์รายแรกสำหรับสินค้า A, B และ C ตามลำดับ

สำหรับซัพพลายเออร์รายที่สองสำหรับสินค้า A, B และ C ตามลำดับ

ส่วนแบ่งของผลิตภัณฑ์ที่ i ในอุปทานทั้งหมดของซัพพลายเออร์ที่ j

โดยที่ S ij - จำนวนที่ส่งสินค้าประเภท i-th โดยซัพพลายเออร์ j-th

G ij - ปริมาณการส่งมอบสินค้าประเภท i-th โดยซัพพลายเออร์ j-th

УS ij - จำนวนเงินที่สินค้าทั้งหมดถูกส่งโดยซัพพลายเออร์ที่ j

ส่วนแบ่งของสินค้าประเภท A ในอุปทานทั้งหมดของซัพพลายเออร์รายแรก

ส่วนแบ่งของสินค้าประเภท B ในอุปทานทั้งหมดของซัพพลายเออร์รายแรก

ส่วนแบ่งของสินค้าประเภท C ในอุปทานทั้งหมดของซัพพลายเออร์รายแรก

ส่วนแบ่งของสินค้าประเภท A ในอุปทานทั้งหมดของซัพพลายเออร์รายที่สอง

ส่วนแบ่งของสินค้าประเภท B ในอุปทานทั้งหมดของผู้จัดหารายที่สอง

ส่วนแบ่งของสินค้าประเภท C ในอุปทานทั้งหมดของผู้จัดหารายที่สอง

อัตราการเติบโตของราคาถัวเฉลี่ยถ่วงน้ำหนักสำหรับซัพพลายเออร์ที่ j

จากนั้นให้อัตราการเติบโตของราคาถัวเฉลี่ยถ่วงน้ำหนักสำหรับซัพพลายเออร์รายแรก

อัตราการเติบโตของราคาถัวเฉลี่ยถ่วงน้ำหนักสำหรับซัพพลายเออร์รายที่สอง

อัตราการเติบโตของราคาสะท้อนให้เห็นถึงลักษณะเชิงลบที่เพิ่มขึ้นของซัพพลายเออร์ ดังนั้นควรให้ความพึงพอใจกับผู้ที่มีคะแนนต่ำกว่าอย่างเห็นได้ชัด ในตัวอย่างนี้ ควรกำหนดการตั้งค่าให้กับซัพพลายเออร์ # 1

รายชื่อวรรณกรรมที่ใช้แล้ว

1. อนิคิน ป.ตรี โลจิสติกส์: ตำรา [ข้อความ] / B.A. อนิคิน. ม.: INFRA - M, 2008.

2. Gadzhinsky, A.M. โลจิสติกส์: ตำรา [ข้อความ] / А.М. Gadzhinsky - M.: "Dashkov and Co", 2008. - 484 p.

3. Nerush, Yu.M. โลจิสติกส์: ตำรา [ข้อความ] / Yu.M. เนรัช. - M.: Prospect, TK Welby, 2008 .-- 520 น.

4. การประชุมเชิงปฏิบัติการด้านลอจิสติกส์ / ศ. ปริญญาตรี แอนนิกิน่า - M.: INFRA - M, 2007 .-- 280 p.

5. Chudakov, A. D. โลจิสติกส์ [ข้อความ]: หนังสือเรียน / ค.ศ. ชูดาคอฟ. - M.: Publishing house RDL, 2003 .-- 480 p.

โพสต์เมื่อ Allbest.ru

เอกสารที่คล้ายกัน

วัตถุประสงค์ในการสร้างสินค้าคงคลัง แบบจำลองระบบการจัดการสินค้าคงคลัง ปัจจัยที่ขึ้นอยู่กับขนาดชุดงานที่เหมาะสมที่สุดของสินค้าที่จัดหา ปริมาณการขนส่งและต้นทุนการจัดซื้อ กฎ 80-20 ใช้เพื่อจัดโครงสร้างสินค้าคงคลัง

ทดสอบเพิ่มเมื่อ 09/18/2014

แนวคิด สาระสำคัญ และประเภทของหุ้น การกำหนดขนาดการสั่งซื้อ ระบบการจัดการสินค้าคงคลังที่มีขนาดคำสั่งซื้อคงที่ ระบบที่มีความถี่คงที่ของการเติมสต็อกให้อยู่ในระดับคงที่ โดยมีช่วงเวลาคงที่ระหว่างคำสั่งซื้อ

เพิ่มกระดาษภาคเรียน 06/08/2015

ประเภทหลักและแนวคิดของสินค้าคงเหลือ ปริมาณการสั่งซื้อที่เหมาะสม จำนวนต้นทุนค่าโสหุ้ยสำหรับการจัดวางและการดำเนินการตามคำสั่ง ความต้องการอุปทานของผลิตภัณฑ์และการเปลี่ยนแปลง การแบ่งประเภทและต้นทุนของผลิตภัณฑ์ จำนวนเงินฝากออมทรัพย์ประจำปี (ค่าใช้จ่ายเกิน)

ทดสอบ เพิ่ม 06/17/2009

อัลกอริทึมสำหรับการพัฒนาระบบโลจิสติกส์การจัดซื้อจัดจ้าง การคาดการณ์การซื้อและการกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุด การเลือกซัพพลายเออร์ วิธีการจัดซื้อ และเอกสารการสั่งซื้อ ควบคุมปริมาณ คุณภาพ และเวลาการส่งมอบ

ภาคเรียนที่เพิ่ม 10/21/2011

ความหมาย สาระสำคัญ เนื้อหา การจำแนกประเภทของเงินสำรอง ระบบการจัดการสินค้าคงคลัง ข้อดีและข้อเสีย องค์กรของวัสดุและการจัดหาทางเทคนิคใน Belagroservice RO การเพิ่มประสิทธิภาพของขนาดคำสั่งซื้อเมื่อวางสต็อคในชั้นวาง

ภาคเรียนที่เพิ่ม 01/18/2015

หุ้นประกันคืออะไร. พันธุ์และคุณสมบัติของการสร้าง ขนาดที่เหมาะสมของหุ้นซึ่งเป็นองค์กรที่ควบคุมสภาพจริง ทางเลือกของระบบควบคุมสต็อกลักษณะสำคัญของมัน การวางแผนการสั่งซื้อสินค้า

ภาคเรียนที่เพิ่ม 01/25/2010

ลักษณะสำคัญและองค์ประกอบพื้นฐานของการจัดการสินค้าคงคลัง รุ่นและสูตรของขนาดสั่งที่เหมาะสมที่สุด (รุ่นวิลสัน) การจำแนกประเภทของอุปสงค์ โมเดลการจัดการสินค้าคงคลังแบบคงที่และไดนามิก คุณลักษณะและคุณลักษณะ

ทดสอบเพิ่ม 03/18/2012

คุณสมบัติของการจัดเก็บสินค้าในคลังสินค้า, คลังสินค้าขององค์กรการค้า ภาระผูกพันการจัดเก็บขึ้นอยู่กับความสัมพันธ์ของคู่สัญญา รูปแบบของข้อตกลงการจัดเก็บ การจัดเก็บทรัพย์สินที่เป็นวัสดุของเงินสำรองของรัฐและการเก็บรักษา

บทคัดย่อ เพิ่มเมื่อ 12/18/2009

การกำหนดขอบเขตของตลาดสำหรับบริษัทขนส่งสินค้าสามแห่งและการคำนวณกระแสวัสดุ ลักษณะของขนาดล็อตการจัดส่งที่เหมาะสมที่สุดและซัพพลายเออร์ที่ดีที่สุดโดยพิจารณาจากการคำนวณอันดับ การเลือกระบบการจัดจำหน่ายที่ดีที่สุดสำหรับผลิตภัณฑ์ของคุณ

ทดสอบเพิ่ม 01/18/2010

การจัดการสินค้าคงคลังเป็นฟังก์ชันลอจิสติกส์พื้นฐานของการจัดหาสินค้าโภคภัณฑ์ ลักษณะเปรียบเทียบของระบบการจัดการสินค้าคงคลังขั้นพื้นฐาน การวิเคราะห์ ABC ของวัสดุที่บริษัทซื้อเพื่อการผลิตและกำหนดขนาดคำสั่งซื้อที่เหมาะสมที่สุด

พิจารณาการดำเนินงานของโกดังเก็บสินค้าที่ใช้จัดหาสินค้าอุปโภคบริโภค การทำงานของคลังสินค้าจริงนั้นมาพร้อมกับความเบี่ยงเบนหลายประการจากระบอบการปกครองในอุดมคติ: มีการสั่งชุดหนึ่งเล่ม แต่มีชุดของปริมาณที่แตกต่างกัน ตามแผน ปาร์ตี้น่าจะถึงในสองสัปดาห์ แต่มันมาถึงใน 10 วัน ที่อัตราการขนถ่ายในหนึ่งวัน การขนถ่ายของชุดงานใช้เวลาสามวัน เป็นต้น แทบจะเป็นไปไม่ได้เลยที่จะคำนึงถึงความเบี่ยงเบนเหล่านี้ทั้งหมด ดังนั้นเมื่อจำลองการทำงานของคลังสินค้า มักจะมีการตั้งสมมติฐานดังต่อไปนี้

- 1. อัตราการบริโภคของสต็อคจากคลังสินค้าเป็นมูลค่าคงที่ซึ่งเราหมายถึง NS(หน่วยของสินค้าคงคลังต่อหน่วยเวลา); ตามนี้ ตารางการเปลี่ยนแปลงมูลค่าหุ้นในแง่ของการบริโภคเป็นส่วนเส้นตรง

- 2. ปริมาณของชุดการเติมเต็ม NSเป็นค่าคงที่ ดังนั้นระบบควบคุมสินค้าคงคลังจึงเป็นระบบขนาดใบสั่งคงที่

- 3. เวลาสำหรับการขนถ่ายชุดการเติมเต็มที่มาถึงนั้นสั้น เราจะถือว่ามันเป็นศูนย์

- 4. เวลาตั้งแต่ตัดสินใจเติมจนถึงการมาถึงของแบทช์ที่สั่งซื้อคือค่าคงที่ Δ NSเพื่อให้เราสามารถสรุปได้ว่าชุดที่สั่งซื้อมาในทันที: หากคุณต้องการให้สินค้าถึงในช่วงเวลาที่แน่นอนก็ควรสั่งซื้อในช่วงเวลานั้นที่ ที่ก่อนหน้านี้.

- 5. ไม่มีการสะสมหรือล้นสต๊อกอย่างเป็นระบบในคลังสินค้า ถ้าผ่าน NSกำหนดเวลาระหว่างการส่งมอบสองครั้งติดต่อกัน จากนั้นจะต้องปฏิบัติตามความเท่าเทียมกัน: ถาม = มอนแทนาจากที่เล่ามานั้น การทำงานของโกดังก็วนรอบระยะเวลาเท่ากัน NS,และระหว่างรอบมูลค่าหุ้นจะเปลี่ยนจากระดับสูงสุด S เป็นระดับต่ำสุด NS.

- 6. สุดท้าย เราจะพิจารณาว่าจำเป็นต้องปฏิบัติตามข้อกำหนดว่าการไม่มีสินค้าในคลังสินค้าเป็นสิ่งที่ยอมรับไม่ได้ กล่าวคือ ความไม่เท่าเทียมกันถือ s> 0.จากการลดต้นทุนการจัดเก็บเพื่อการจัดเก็บ ได้ดังนี้ NS= 0 ดังนั้น NS = NS.

ตารางสุดท้ายของการทำงานในอุดมคติของคลังสินค้าในรูปแบบของการพึ่งพาปริมาณของสต็อก ที่จากเวลา NSจะมีแบบตามรูปที่ 12.3.

ก่อนหน้านี้มีการตั้งข้อสังเกตว่าประสิทธิภาพของคลังสินค้าได้รับการประเมินโดยต้นทุนสำหรับการเติมและจัดเก็บ ค่าใช้จ่ายที่ไม่ขึ้นอยู่กับขนาดของชุดเรียกว่า ใบแจ้งหนี้ซึ่งรวมถึงค่าไปรษณีย์และโทรเลข ค่าเดินทาง ค่าขนส่งบางส่วน ฯลฯ ค่าโสหุ้ยจะแสดงด้วย ถึง.ต้นทุนในการจัดเก็บสต็อคจะพิจารณาเป็นสัดส่วนกับมูลค่าของสต็อคที่จัดเก็บไว้และเวลาในการจัดเก็บ ค่าใช้จ่ายในการจัดเก็บสินค้าหนึ่งหน่วยต่อหนึ่งหน่วยเวลาเรียกว่าต้นทุนการจัดเก็บหน่วย เราจะแสดงว่าพวกเขาโดย ชม.

ข้าว. 12.3.

ด้วยมูลค่าที่เปลี่ยนแปลงของสต็อคที่เก็บไว้ ต้นทุนการจัดเก็บเมื่อเวลาผ่านไป NSได้จากการคูณค่า ชมและ NSโดยมูลค่าเฉลี่ยของจำนวนหุ้นในช่วงเวลานี้ NS.ดังนั้นต้นทุนของคลังสินค้าในขณะนั้น NSที่ขนาดของชุดการเติมเต็ม NSในกรณีของโหมดการทำงานในอุดมคติของคลังสินค้า ดังแสดงในรูปที่ 12.3 เท่ากัน

หลังจากหารฟังก์ชันนี้ด้วยค่าคงที่ NSขึ้นอยู่กับความเท่าเทียมกัน Q = MTเราได้รับนิพจน์สำหรับต้นทุนการเติมเต็มและการจัดเก็บสต็อคต่อหน่วยเวลา:

นี่จะเป็นฟังก์ชันเป้าหมาย ซึ่งการย่อให้เล็กสุดซึ่งจะช่วยให้คุณระบุโหมดการทำงานที่เหมาะสมที่สุดของคลังสินค้าได้

มาหาปริมาณของแบทช์ที่สั่งซื้อกันเถอะ NS,ซึ่งการทำงานของต้นทุนเฉลี่ยของคลังสินค้าต่อหน่วยเวลาจะลดลง กล่าวคือ การทำงาน. ในทางปฏิบัติ NSมักจะใช้ค่าที่ไม่ต่อเนื่องโดยเฉพาะอย่างยิ่งเนื่องจากการใช้ยานพาหนะที่มีขีดความสามารถในการบรรทุกที่แน่นอน ในกรณีนี้ ค่าที่เหมาะสมที่สุด NSหาได้จากการแจกแจงค่าที่ยอมรับได้ NS.เราจะถือว่าข้อจำกัดเกี่ยวกับค่าที่ยอมรับ NSไม่เลย ปัญหาของการลดฟังก์ชันให้เหลือน้อยที่สุด (แสดงได้ง่ายว่าเป็นนูน รูปที่ 12.4 สามารถแก้ไขได้โดยวิธีแคลคูลัสเชิงอนุพันธ์:

จากที่เราพบจุดต่ำสุด:

สูตรนี้เรียกว่า โดยสูตรของวิลสัน(ตั้งชื่อตามนักวิทยาศาสตร์เชิงนิเวศวิทยาชาวอังกฤษผู้ได้รับในช่วงทศวรรษที่ 20 ของศตวรรษที่ผ่านมา)

ขนาดล็อตที่เหมาะสมที่สุด ซึ่งคำนวณตามสูตรของ Wilson มีคุณสมบัติเฉพาะ: ขนาดล็อต NSจะเหมาะสมที่สุดก็ต่อเมื่อค่าโสหุ้ยการจัดเก็บในระหว่างรอบ NSค่าโสหุ้ยเท่ากัน ถึง.

ข้าว. 12.4.

แท้จริงแล้ว ถ้าเช่นนั้น ค่าใช้จ่ายในการจัดเก็บ

ต่อรอบเท่ากัน

หากต้นทุนการจัดเก็บต่อรอบเท่ากับต้นทุนค่าโสหุ้ย กล่าวคือ

![]()

ให้เราแสดงคุณสมบัติเฉพาะของขนาดแบทช์ที่เหมาะสมที่สุดแบบกราฟิก

ในรูป 12.4 จะเห็นได้ว่าค่าต่ำสุดของฟังก์ชันบรรลุถึงค่าเดียวกัน NS,โดยที่ค่าของอีกสองฟังก์ชันที่ประกอบกันมีค่าเท่ากัน

การใช้สูตรของ Wilson (12.18) ภายใต้สมมติฐานที่ทำไว้ก่อนหน้านี้เกี่ยวกับการดำเนินการในอุดมคติของคลังสินค้า สามารถรับลักษณะการออกแบบจำนวนหนึ่งของการดำเนินการคลังสินค้าในโหมดที่เหมาะสมที่สุดได้

ระดับสต็อกเฉลี่ยที่เหมาะสมที่สุด:

ความถี่ที่เหมาะสมในการเติมเต็มหุ้น:

ต้นทุนเฉลี่ยที่เหมาะสมในการจัดเก็บสต็อคต่อหน่วยเวลา:

![]() (12.21)

(12.21)

ตัวอย่าง

ลองพิจารณางานทั่วไป ปูนถูกส่งไปยังโกดังสินค้าบนเรือขนาด 1,500 ตัน ผู้บริโภคนำปูนซีเมนต์ออกจากโกดัง 50 ตันต่อวัน ค่าโสหุ้ยสำหรับการส่งมอบชุดซีเมนต์เท่ากับ 2,000 รูเบิล ค่าใช้จ่ายในการจัดเก็บซีเมนต์ 1 ตันในระหว่างวันเท่ากับ 0.1 รูเบิล จำเป็นต้องกำหนด: 1) รอบเวลา ต้นทุนค่าโสหุ้ยรายวันเฉลี่ย และต้นทุนการจัดเก็บรายวันเฉลี่ย 2) ค่าเดียวกันสำหรับขนาดชุด 500 ตันและ 3000 ตัน 3) ขนาดที่เหมาะสมที่สุดของชุดงานที่สั่งซื้อและลักษณะที่คำนวณได้ของคลังสินค้าในโหมดที่เหมาะสมที่สุด

พารามิเตอร์การดำเนินงานคลังสินค้า:

1. ระยะเวลาของรอบ ( NS):

ค่าโสหุ้ยรายวันโดยเฉลี่ย:

ต้นทุนการจัดเก็บรายวันโดยเฉลี่ย:

2. เราทำการคำนวณที่คล้ายกันสำหรับ m:

3. ค้นหาขนาดที่เหมาะสมที่สุดของชุดงานที่สั่งซื้อตามสูตรของ Wilson (12.18):

ระดับสต็อกเฉลี่ยที่เหมาะสมที่สุดคำนวณโดยใช้สูตร (12.19):

ความถี่ที่เหมาะสมของการเติมเต็มหุ้นคำนวณโดยใช้สูตร (12.20):

ในการคำนวณต้นทุนเฉลี่ยที่เหมาะสมของการจัดเก็บสต็อคต่อหน่วยเวลา จะใช้สูตร (12.21)

บทความนี้ไม่ได้แสร้งทำเป็นว่าให้คำตอบที่ครอบคลุมสำหรับคำถามเกี่ยวกับขนาดที่เหมาะสมของชุดการผลิต โดยมีวัตถุประสงค์เพื่อรวบรวมปัญหาบางประการในการวางแผนการผลิตที่ซับซ้อนไว้ในที่เดียว

มาเริ่มกันด้วยการกำหนด

โดยทั่วไป ในการเริ่มต้นคำตอบอย่างถูกต้อง คุณต้องกำหนดชุดการผลิต และความพยายามนี้เพียงอย่างเดียวสามารถก่อให้เกิดสงครามครูเสดและสงครามศักดิ์สิทธิ์หลายครั้งระหว่างสมัครพรรคพวกของแนวทางใดแนวทางหนึ่ง อย่างน้อยในปีนั้น ตอนที่ฉันทำงานเป็นที่ปรึกษาในบริษัทที่ปรึกษา เราทำลายทวนของเราเป็นเวลานานเกี่ยวกับคำจำกัดความนี้ จนกระทั่งหนึ่งในเพื่อนร่วมงานที่ฉลาดมี 5 ตัวเลือกที่จะครอบคลุมมากหรือน้อยของรูปแบบต่างๆ ชุดการผลิต

ปาร์ตี้คือ:

- ขนาดใบสั่งขาย - ภายนอกหรือภายใน (ระหว่างธุรกรรม)

- ชุดเทคโนโลยี - ปริมาณการประมวลผลพร้อมกันของผลิตภัณฑ์

- จำนวนผลิตภัณฑ์ที่ผลิตระหว่างการเปลี่ยนแปลง

- จำนวนสินค้าที่ผลิตระหว่างการขนส่ง

- ปริมาณของตัวสะสมหรือบังเกอร์ โหลดครั้งเดียวก่อนดำเนินการ

โดยทั่วไปควรกล่าวไว้ว่าชุดการผลิตคือจำนวนชิ้นส่วน ผลิตภัณฑ์ ผลิตภัณฑ์ที่ได้รับการประมวลผลในขั้นตอนหนึ่งของการผลิตโดยไม่หยุดชะงัก หยุดและเปลี่ยนไปใช้ชิ้นส่วน ผลิตภัณฑ์ ผลิตภัณฑ์ประเภทอื่น ฉันไม่สามารถพูดได้ว่านี่เป็นคำจำกัดความที่ดีที่สุดของปาร์ตี้ที่สามารถให้ได้ แต่สำหรับวัตถุประสงค์ของบทความนี้ ฉันคิดว่ามันคงเพียงพอแล้ว

ขนาดแบทช์ที่เหมาะสมที่สุดทางเศรษฐกิจต่อการดำเนินการ

สำหรับแต่ละขั้นตอนของการผลิต เป็นไปได้ที่จะกำหนดขนาดแบทช์ที่เหมาะสมทางเศรษฐกิจอย่างเป็นธรรม โดยใช้สูตรของวิลสัน

โดยที่ EOQ คือปริมาณการสั่งซื้อทางเศรษฐกิจ (EOQ))

NS

- ปริมาณสินค้าต่อปี (จำนวนหน่วยต่อปี)

NS -

วางต้นทุนการสั่งซื้อ

ค

- ค่าใช้จ่ายในการจัดเก็บสินค้าต่อหน่วยต่อปี (Carry cost)

หรือสูตรของ Andler แบบอะนาล็อก

โดยที่ y min คือขนาดแบทช์ที่เหมาะสมที่สุด

วี

- ปริมาณสินค้าที่ต้องการในช่วงเวลาหนึ่ง (ความเร็วในการขาย)

คNS -ต้นทุนที่เกี่ยวข้องกับการเปลี่ยนแปลงล็อต (ตามเงื่อนไข - สำหรับการปรับ)

คl- ต้นทุนต่อหน่วยสำหรับคลังสินค้าในช่วงเวลาหนึ่ง

มุมมองทั่วไปของกราฟมีดังนี้:

อันที่จริง มีความจำเป็นต้องค้นหาเส้นโค้ง "ต้นทุนรวม" ขั้นต่ำ และค่าของ X ซึ่งสอดคล้องกับเส้นนั้น จะแสดง "ขนาดแบทช์ที่เหมาะสมที่สุดทางเศรษฐกิจ"

โดยธรรมชาติแล้ว ทุกอย่างดูเรียบง่ายในกราฟเท่านั้น ในการคำนวณมูลค่าที่แน่นอน คุณต้องเข้าใจต้นทุนการติดตั้ง (เส้นโค้งสีเขียว) และจำนวนต้นทุนการจัดเก็บ (เส้นโค้งสีม่วง) เป็นอย่างดี

ค่าใช้จ่ายในการติดตั้งอาจรวมถึง:

- ต้นทุนการหยุดทำงานของอุปกรณ์

- ต้นทุนการหยุดทำงานของผู้ปฏิบัติงาน

- ค่าติดตั้ง

- ค่าเครื่องมือ

- ค่าเครื่องมือ

- ค่าใช้จ่ายเพิ่มเติมของวัสดุและตัวพาพลังงานระหว่างการปิดเครื่อง / การเริ่มต้น

- ฯลฯ

จำนวนต้นทุนการจัดเก็บรวมถึง:

- ต้นทุนของวัตถุที่เก็บไว้

- ต้นทุนพื้นที่คลังสินค้า

- ค่าใช้จ่ายพนักงานโกดัง

- ค่าไฟและค่าความร้อน

- ต้นทุนอุปกรณ์คลังสินค้า (รถยก / รถตัก)

- ฯลฯ

โดยทั่วไป มีหลายสิ่งที่ต้องพิจารณา

เส้นต้นทุนรวมไม่มีข้อผิดพลาดในกระแสขั้นต่ำ ซึ่งหมายความว่าหากคุณได้ขนาดชุดงานที่เหมาะสมทางเศรษฐกิจที่ 1327 ชิ้น เป็นไปได้มากว่าคุณสามารถเริ่มการผลิตเป็นชุดตั้งแต่ 1300 ถึง 1400 ชิ้นโดยไม่มีนัยสำคัญ ความเบี่ยงเบนของต้นทุน และแน่นอน ถ้าขนาดชุดงานที่เหมาะสมที่สุดคือ 4.6 ชิ้น จากนั้นคุณสามารถเรียกใช้ชุดงาน 4 ชิ้นและแต่ละชิ้นได้ 5 ชิ้น

ปัญหา: เทคโนโลยีต่างกัน ต่างฝ่ายต่าง

ปัญหาของการผลิตจริงคือต้นทุนการติดตั้งและการจัดเก็บไม่เท่ากันตลอดวงจรการผลิต และทำให้เกิดข้อขัดแย้งเกี่ยวกับขนาดชุดงาน ซึ่งต้องผ่านหลายขั้นตอนของการผลิต ไม่ใช่แค่ขั้นตอนเดียว

ตัวอย่างเช่น การนำวัตถุดิบมาโดยรถบรรทุกมีกำไรเพราะ ค่าใช้จ่ายของรถ "ป้าย" ตลอดปริมาณวัตถุดิบไม่ว่าจะมากน้อยแค่ไหนก็ต้องดำเนินการอบชุบด้วยความร้อนสำหรับชิ้นส่วนต่างๆ ที่สามารถดันเข้าไปในเตาอบได้มากที่สุดและต้องดำเนินการจัดส่ง เฉพาะในปริมาณที่สั่งโดยลูกค้ารายใดรายหนึ่งเท่านั้นมิฉะนั้นทุกอย่างจะฟุ่มเฟือยสิ่งที่คุณส่งไปให้เขาจะได้รับเขาฟรี

การจัดเก็บวัตถุขนาดเล็กและขนาดใหญ่มีค่าใช้จ่ายต่างกัน และหากวัตถุดิบบางอย่างจำเป็นต้องได้รับความอบอุ่นหรือ "สภาพภูมิอากาศพิเศษ" อื่นๆ ค่าใช้จ่ายในการจัดเก็บวัตถุดิบดังกล่าวจะสูงกว่าวัตถุดิบประเภทอื่น

- 2,000 ชิ้นต่อล็อต

- ล็อตละ 200 ชิ้น

- 540 ชิ้นต่อล็อต

- ล็อตละ 34 ชิ้น

และก็ยังดีถ้าหน่วยวัดเท่ากันในแต่ละกรณี มิฉะนั้นอาจเป็นดังนี้:

- 2000 กก. ต่อชุด

- ล็อตละ 200 ชิ้น

- 540 คู่ต่อล็อต

- 34 ชุดต่อล็อต

ในกรณีนี้ ปัญหาของขนาดแบทช์ที่เหมาะสมจะยิ่งเลวร้ายลงเท่านั้น

วิธีแก้ปัญหาสุดขีด

เพื่อไม่ให้สับสน ฉันต้องการมีขนาดแบทช์เดียวสำหรับทุกโอกาส อย่างไรก็ตาม หากในขั้นตอนหนึ่งของการผลิต ชุดประกอบด้วยสิบชิ้น และอีกสิบสามชิ้น คุณต้องจัดระเบียบคลังสินค้าระดับกลางบางประเภทเพื่อสะสมผลิตภัณฑ์กึ่งสำเร็จรูปที่ขาดหายไป

อะไรคือตัวเลือกสุดขีด?

- ใช้ขนาดล็อตสูงสุดโดยประมาณ

- ใช้ขนาดล็อตขั้นต่ำโดยประมาณ

มาดูตัวอย่างพร้อมส่วนต่างๆ ที่อธิบายข้างต้น (2000, 200, 530 และ 34 ชิ้น) และดูวิธีใช้งานทั้งสองตัวเลือก

ขนาดแบทช์สูงสุด

ขนาดชุดสูงสุดของทั้งสี่ตัวเลือกคือ 2,000 ชิ้น เมื่อตกลงที่จะใช้มัน เรามาสู่การวางแผนการผลิต ซึ่งใช้ชุดการผลิตเพียง 2,000 ชิ้นเท่านั้น:

- 2,000 ชิ้นต่อล็อต

- 2,000 ชิ้นต่อล็อต

- 2,000 ชิ้นต่อล็อต

- 2,000 ชิ้นต่อล็อต

ผลลัพธ์คืออะไร?

ในขั้นแรก เราได้ขนาดแบทช์ที่เหมาะสมที่สุด - ไม่มาก ไม่น้อย และผู้ที่ทำงานบนไซต์นี้ และยิ่งกว่านั้นผู้ที่จัดการไซต์นี้ ควรมีความสุขอย่างยิ่งกับการตัดสินใจดังกล่าว

ในขั้นตอนที่สอง ขนาดแบทช์จะเท่ากับ 10 เท่าของขนาดที่เหมาะสมที่สุด สิ่งนี้หมายความว่า? เราใช้เวลาน้อยลง 10 เท่าในการเปลี่ยนแปลงของขั้นตอนการผลิตนี้ แต่ในขณะเดียวกัน เราเติมคลังสินค้ากลางระหว่างขั้นตอนที่ 2 และ 3 ด้วยปริมาณสต็อกจำนวนมาก ซึ่งมากกว่าสิ่งที่จะเหมาะกับผู้จัดการของเราถึงสิบเท่า

ในขั้นตอนที่สาม ขนาดชุดงานมีขนาดใหญ่กว่าชุดที่เหมาะสมที่สุดเกือบ 4 เท่า และอาจทำให้มีสินค้าคงคลังจำนวนมากได้เช่นกัน

แต่ที่นี่เป็นที่ที่มีหุ้นจำนวนมากอย่างแน่นอน - นี่คือหลังจากขั้นตอนที่สี่ คุณสามารถทำงานได้ 34 ชิ้น ซึ่งหมายความว่าขนาดแบทช์ใหญ่กว่าขนาดที่เหมาะสมที่สุดเกือบ 60 เท่า

เหตุใดการตัดสินใจนี้จึงดีและไม่ดี

ผลลัพธ์ที่ดีคืออุปกรณ์จะโหลดเต็ม เวลาหยุดทำงานสำหรับการเปลี่ยนแปลงจะลดลง และหากเราสามารถซิงโครไนซ์การเปลี่ยนอุปกรณ์และส่งชุดหนึ่งผ่านทุกขั้นตอนตามลำดับ เราจะต้องใช้คลังสินค้าระดับกลางเพียงสามแห่งสำหรับสินค้ากึ่งพ่วง 2,000 ชิ้น ผลิตภัณฑ์สำเร็จรูป (ระหว่างขั้นตอนที่หนึ่งและขั้นตอนที่สอง ระหว่างขั้นตอนที่สองและขั้นตอนที่สาม ระหว่างขั้นตอนที่สามและขั้นตอนที่สี่) จากนั้นกระบวนการทั้งหมดจะทำงานเหมือนสายพานลำเลียง หากขั้นตอนใดขั้นตอนหนึ่งหยุดลง การจำกัดขนาดของคลังสินค้าระดับกลางที่ 2,000 ชิ้นจะบังคับให้หยุดการผลิตทั้งหมดอย่างรวดเร็วและการผลิตส่วนเกินจะไม่เกิดขึ้น: ขั้นตอนต่อไปจะทำให้สต็อกผลิตภัณฑ์กึ่งสำเร็จรูปหมดและหยุด เพราะ ขั้นตอนฉุกเฉินจะไม่อนุญาตให้เติมเต็มและขั้นตอนก่อนหน้าจะเติมคลังสินค้าระดับกลางและจะหยุดลงเพราะ ระยะฉุกเฉินจะไม่อนุญาตให้ปล่อย)

ผลลัพธ์ที่ไม่ดีคือคุณมักจะต้องใช้พื้นที่จัดเก็บจำนวนมากเพื่อจัดระเบียบคลังสินค้าระดับกลางสามแห่ง: ส่วนใหญ่แล้ว การผลิตจะถูกจัดระเบียบในลักษณะนี้ จนกว่าผลิตภัณฑ์กึ่งสำเร็จรูปทั้งหมด 2,000 รายการจะปรากฏในคลังสินค้าก่อนหน้า ขั้นตอนต่อไปของการผลิตจะไม่เริ่ม ซึ่งหมายความว่าสำหรับผลิตภัณฑ์กึ่งสำเร็จรูปเหล่านี้ คุณต้องมีพื้นที่ที่เหมาะสม (ในบางกรณี คุณสามารถทำงาน "จากล้อ กล่าวคือเริ่มการผลิตในขั้นต่อไปก่อนที่ผลิตภัณฑ์กึ่งสำเร็จรูปจำนวน 2,000 รายการจะแล้วเสร็จ แต่นี่เป็นไปไม่ได้สำหรับทุกเทคโนโลยี) ที่แย่ที่สุดคือสถานการณ์จะอยู่ที่คลังสินค้าของผลิตภัณฑ์สำเร็จรูปเพราะ เราจะได้รับสต็อกอันเลวร้ายของการผลิตส่วนเกิน

ขนาดล็อตขั้นต่ำ

ขนาดล็อตขั้นต่ำของทั้งสี่ตัวเลือกคือ 34 ชิ้น เมื่อเราตกลงที่จะใช้มัน เรามาสู่การวางแผนการผลิต ซึ่งใช้ชุดละ 34 ชิ้นเท่านั้น:

- ล็อตละ 34 ชิ้น

- ล็อตละ 34 ชิ้น

- ล็อตละ 34 ชิ้น

- ล็อตละ 34 ชิ้น

ผลลัพธ์คืออะไร?

ในขั้นตอนแรก การเปลี่ยนแปลงจะดำเนินการบ่อยกว่าที่จำเป็นสำหรับเวอร์ชันที่เหมาะสมที่สุด 60 เท่า นี้เป็นจำนวนมาก หากการเปลี่ยนแปลงแต่ละครั้งใช้เวลานาน อาจส่งผลกระทบร้ายแรงต่อประสิทธิภาพการทำงานของกระบวนการทั้งหมด - มันจะไม่มีเวลาปลดปล่อยทุกสิ่งที่คุณต้องการจากมัน

นอกจากนี้ การเปลี่ยนแปลงจะดำเนินการอย่างไม่มีประสิทธิภาพ - บ่อยกว่าที่จำเป็นสำหรับเวอร์ชันที่เหมาะสมที่สุดถึง 6 เท่า ที่แย่กว่านั้น ตัวอย่างเช่น ถ้าเมื่อเปิดตัวแต่ละชุดงาน ใช้เครื่องมือหรือวัสดุที่มีราคาแพงซึ่งใช้ครั้งเดียวสำหรับทั้งชุดงาน ต้นทุนเหล่านี้จะเพิ่มขึ้นอย่างมากและจะเป็นภาระต้นทุนการผลิตที่สูงเกินไป

เช่นเดียวกันจะเกิดขึ้นกับขั้นตอนที่สามและเฉพาะในขั้นตอนที่สี่ทุกอย่างจะเป็นตามที่ควรจะเป็น

โดยทั่วไป กระบวนการผลิตทั้งหมดจะช้าลงและจะถูกระงับโดยขั้นตอนที่มีการเปลี่ยนแปลงที่ยาวที่สุด

ข้อดีของตัวเลือกนี้คือ คุณลดความจำเป็นในการใช้พื้นที่จัดเก็บ - คุณเพียงแค่ต้องใช้มากเท่าที่จำเป็นในการจัดเก็บผลิตภัณฑ์กึ่งสำเร็จรูป 3 ประเภท แต่ละชิ้น 34 ชิ้น หรือมากกว่าเล็กน้อย - สำหรับวัตถุดิบ 34 รายการและผลิตภัณฑ์สำเร็จรูป 34 รายการ ตัวเลขจุลภาคเมื่อเทียบกับระยะที่แล้ว

ข้อเสีย - เพิ่มการสูญเสียของเครื่องมือในระหว่างการเปลี่ยนและผลผลิตที่ลดลงของกระบวนการทั้งหมดเนื่องจากการสูญเสียเวลาอย่างมากสำหรับการเปลี่ยน

ปล่อยมันไว้อย่างที่เป็น

ตอนนี้ เมื่อพิจารณาแล้วว่าเกิดอะไรขึ้นในกรณีร้ายแรง คุณสามารถทราบได้ว่าการผลิตจะดำเนินการอย่างไร หากขนาดชุดงานเหลืออยู่จนเท่ากับขนาดชุดงานที่เหมาะสมทางเศรษฐกิจที่สุดสำหรับแต่ละขั้นตอนแยกกัน:

- 2,000 ชิ้นต่อล็อต

- ล็อตละ 200 ชิ้น

- 540 ชิ้นต่อล็อต

- ล็อตละ 34 ชิ้น

แล้วมันจะเป็นอย่างไร?

ในการเริ่มการผลิตดังกล่าว เราต้องการวัตถุดิบ 2,000 หน่วยก่อนขั้นตอนแรก จากนั้นเราจะสามารถดำเนินการปรับปรุงและเปิดตัวชุดงานที่เหมาะสมที่สุดในการผลิตและทุกอย่างจะเรียบร้อย

หลังจากนั้น สินค้ากึ่งสำเร็จรูป 2,000 ชิ้นจะถูกส่งไปยังคลังสินค้าระดับกลาง ในจำนวนนี้ จะคัดเลือกเพียง 200 ชิ้นสำหรับการวิ่งครั้งแรกเพื่อเริ่มขั้นตอนที่สองของการผลิตด้วยวิธีที่เหมาะสมที่สุด ทุกอย่างก็ดีเหมือนกัน

หลังจากด่านที่สอง 200 ชิ้นจะเข้าสต็อกและจะรอชุดถัดไป เนื่องจากต้องมีอย่างน้อย 540 ชิ้นเพื่อเริ่มด่านที่สาม และหากขั้นตอนที่สองคือการผลิตผลิตภัณฑ์กึ่งสำเร็จรูปประเภทเดียวกัน ก็จำเป็นต้องผลิตอีกสองชุด ชุดละ 200 ชิ้น ในกรณีนี้ สต็อกระหว่างขั้นตอนที่สองและสามจะถึง 600 ชิ้น และสามารถเริ่มการผลิตขั้นตอนที่สามได้

ขั้นตอนที่สามของการผลิตจะส่งมอบผลิตภัณฑ์กึ่งสำเร็จรูป 540 รายการไปยังคลังสินค้าขั้นกลางแห่งสุดท้าย และจะถูกบริโภคจากที่นั่นเป็นชุดเล็กๆ 34 ชิ้น ในกรณีนี้ เราจะตรวจสอบสต็อกขั้นต่ำในคลังสินค้าสินค้าสำเร็จรูป แต่เราจะไม่กำจัดสต็อกในคลังสินค้ากึ่งสำเร็จรูประหว่างขั้นตอนการผลิตที่ 3 และ 4

คุณเห็นอะไรในสถานการณ์นี้

ขนาดของคลังสินค้าขั้นกลางเป็นสัดส่วนกับล็อตที่เหมาะสมทางเศรษฐกิจของสองขั้นตอนนี้ ซึ่งมีปริมาณมากกว่า

เหล่านั้น. คลังสินค้าสำหรับผลิตภัณฑ์กึ่งสำเร็จรูประหว่างขั้นตอนการผลิตที่หนึ่งและสองต้องมีผลิตภัณฑ์อย่างน้อย 2,000 รายการ คลังสินค้าสำหรับผลิตภัณฑ์กึ่งสำเร็จรูประหว่างขั้นตอนการผลิตที่สองและสามควรมี 540 ไม่ใช่ 200 ผลิตภัณฑ์ และคลังสินค้าสำหรับผลิตภัณฑ์กึ่งสำเร็จรูประหว่างขั้นตอนการผลิตที่สามและสี่ควรมีผลิตภัณฑ์ 540 รายการด้วย คลังสินค้าผลิตภัณฑ์สำเร็จรูปควรมีชุดผลิตภัณฑ์สำเร็จรูป 34 ชุด และดูเหมือนว่าจะเพียงพอในกรณีของเรา

ที่น่าสนใจนี่คือการเปลี่ยนแปลงครั้งแรกที่ทำกับระบบการวางแผน

เนื่องจากขนาดของคลังสินค้าของเราใหญ่กว่าขนาดที่เหมาะสมที่สุด (2000, 540, 540 และ 34) จึงไม่มีจุดตรรกะในการเปิดตัวชุดงาน 200 หน่วยในระยะที่สอง และไม่ใช่ 540 หน่วย - เรายังคงจ่ายเงินสำหรับคลังสินค้าเป็น "สำหรับ 540" และรวบรวมชิ้นส่วนสำหรับการเปิดตัวในขั้นตอนต่อไป (อย่างน้อย) 540 ชิ้น ดังนั้นจึงควรที่จะเปลี่ยนขนาดของชุดที่เหมาะสมทางเศรษฐกิจของขั้นตอนที่สองจาก 200 เป็น 540 แม้ว่าเราจะได้ จำนวน 200 โดยการคำนวณโดยใช้สูตรข้างต้น

ในความเป็นจริง การตัดสินใจดังกล่าวมีลักษณะดังนี้: หัวหน้าของส่วนที่มีการผลิตขั้นตอนที่สอง ดูสถิติสต็อกของผลิตภัณฑ์กึ่งสำเร็จรูปในคลังสินค้าทั้งสองแห่งและกล่าวโดยประมาณว่า: "ทำไมเราถึงกังวลและ ทำการปรับเปลี่ยนตลอดเวลา ไม่มีใครต้องการ!”

ดังนั้นเราจึงย้ายไปที่ตัวเลือก 2:

- 2,000 ชิ้นต่อล็อต

- 540 ชิ้นต่อล็อต

- 540 ชิ้นต่อล็อต

- ล็อตละ 34 ชิ้น

และนี่ไม่ใช่ความเด็ดขาด นี่เป็นเพียงสามัญสำนึกของหัวหน้าคนงานหรือนักวางแผน เพราะในกรณีนี้ การทำงานเป็นชุดๆ ละ 200 ชิ้น ไม่จำเป็นสำหรับสิ่งอื่นใดนอกจากเพื่อให้ได้ขนาดชุดงานที่เหมาะสมเชิงเศรษฐกิจโดยประมาณ และหากนี่ไม่ใช่สถานการณ์ในเกม แต่เป็นสถานการณ์ในชีวิต ก็ไม่มีใครสนใจตัวเลขที่คำนวณได้ เพราะเห็นได้ชัดว่าในกรณีนี้ การคำนวณไม่ได้คำนึงถึงคุณสมบัติของกระบวนการทั้งหมดโดยรวม

เพื่อสาธิตวิธีการนี้ด้วยตัวอย่างอื่น สมมติว่าการผลิตประกอบด้วย 10 ขั้นตอนแทนที่จะเป็น 4 ขั้นตอน และคำนวณชุดงานที่เหมาะสมที่สุดสำหรับแต่ละขั้นตอนดังนี้

- 4000 ชิ้น

- 70 ชิ้น

- 320 ชิ้น

- 15 ชิ้น

- 645 ชิ้น

- 90 ชิ้น

- 425 ชิ้น

- 64 ชิ้น

- 130 ชิ้น

- 70 ชิ้น

เห็นได้ชัดว่าหุ้นระหว่างขั้นตอนควรมีอย่างน้อย:

- 4000 ผลิตภัณฑ์ระหว่างขั้นตอนแรกและขั้นตอนที่สอง

- 320 ผลิตภัณฑ์ระหว่างขั้นตอนที่สองและสาม

- 320 ผลิตภัณฑ์ระหว่างขั้นตอนที่สามและสี่

- 645 ผลิตภัณฑ์ระหว่างขั้นตอนที่สี่และห้า

- 645 ผลิตภัณฑ์ระหว่างขั้นตอนที่ห้าและหก

- 425 ผลิตภัณฑ์ระหว่างขั้นตอนที่หกและเจ็ด

- 425 ผลิตภัณฑ์ระหว่างขั้นตอนที่เจ็ดและแปด

- 130 ผลิตภัณฑ์ระหว่างขั้นตอนที่แปดและเก้า

- 130 ผลิตภัณฑ์ระหว่างขั้นตอนที่เก้าและสิบ

หลังจากคิดเล็กน้อยเกี่ยวกับขนาดชุดงานที่เหมาะสมที่สุดแล้ว คุณสามารถสรุปได้ว่าคุณสามารถกำหนดขนาดชุดงานได้ดังนี้:

- 4000 สินค้า

- 320 สินค้า

- 320 สินค้า

- 645 สินค้า

- 645 สินค้า

- 425 สินค้า

- 425 สินค้า

- 130 สินค้า

- 130 สินค้า

- 70 สินค้า

ตอนนี้เป็นที่ชัดเจนว่าระหว่างขั้นตอนที่สามและสี่ จำเป็นต้องมีบัฟเฟอร์ของผลิตภัณฑ์ 645 และปรากฎว่าจำเป็นต้องใช้บัฟเฟอร์เดียวกันจริง ๆ ระหว่างขั้นตอนที่สองและสามของการผลิต ด้วยเหตุนี้ ขนาดที่เหมาะสมของชุดการผลิตตามขั้นตอนจะเป็นลำดับต่อไปนี้:

- 4000 สินค้า

- 645 สินค้า

- 645 สินค้า

- 645 สินค้า

- 645 สินค้า

- 425 สินค้า

- 425 สินค้า

- 130 สินค้า

- 130 สินค้า

- 70 สินค้า

เหล่านั้น. ในสถานะเสถียร ชุดของชุดงานใดๆ ในขั้นตอนการผลิตมักจะเป็นชุดดังกล่าวเมื่อในขั้นถัดไป ขนาดชุดงานเท่ากับหรือน้อยกว่าขนาดชุดงานของระยะก่อนหน้า

เรียกมันว่าความขัดแย้งของ "อาหารกระป๋องแบบโฮมเมด": ก่อนอื่นเราเก็บเกี่ยวการเก็บเกี่ยวทั้งหมดที่ทำได้แล้วม้วนลงในขวดจากนั้นในวันหยุดเราจะหยิบแตงกวาหนึ่งขวดออกมาเปิดแล้วรีบกิน ขวดแตงกวาเป็นเวลาหลายวัน ไม่เสื่อมสภาพ - ในแต่ละขั้นตอนของ "การบริโภค" ของการปลูกแตงกวาขนาดแบทช์จะเล็กลงและเล็กลงจนกว่าจะถึงขนาดแบทช์ซึ่งผู้บริโภคหยิบผลิตภัณฑ์ขึ้นมา

หากในตอนแรกเรามีลำดับขนาดแบทช์ดังต่อไปนี้:

- 34 ชิ้น

- 540 ชิ้น

- 200 ชิ้น

- 2000 ชิ้น,

ก็ค่อนข้างสมเหตุสมผลที่จะคาดหวังว่าหลังจากเวลาผ่านไปชุดขนาดแบทช์จะมาถึงตัวเลือก

- 2000 ชิ้น

- 2000 ชิ้น

- 2000 ชิ้น

- 2000 ชิ้น,

เพราะไม่จำเป็นต้องปรับอุปกรณ์ในขั้นตอนที่สามของการผลิตใหม่ 10 ครั้ง เพื่อที่จะรันผลิตภัณฑ์ที่เหมือนกันจำนวน 2,000 ชุดในขั้นตอนที่สี่

คำเตือนเกี่ยวกับเงื่อนไขที่ทิ้งไว้ "หลังข้อความ"

เลย์เอาต์ทั้งหมดนี้มีให้สำหรับผลิตภัณฑ์ประเภทหนึ่งโดยไม่คำนึงถึงผลิตภัณฑ์ประเภทอื่น - เราแค่หมายความว่ามีการเปลี่ยนแปลงสำหรับการผลิตผลิตภัณฑ์ประเภท "อื่น"

ความขัดแย้งของ "อาหารกระป๋องที่บ้าน" ในรูปแบบบริสุทธิ์สามารถเห็นได้เฉพาะในการผลิต ซึ่งพื้นที่การผลิตและคลังสินค้าเพียงพอที่จะเก็บสต็อกที่เพิ่มขึ้นทั้งหมดเหล่านี้ มิฉะนั้นจะถูกจำกัดโดยขนาดจริงของการผลิต แต่สาระสำคัญของความขัดแย้งจะเหมือนกัน: ขนาดชุดงานในขั้นตอนก่อนหน้าจะเพิ่มขึ้นจนกว่าจะถึงขีดจำกัดของพื้นที่ที่ครอบครองโดยสต็อกหรือจนกว่าจะถึงชุดเดียวกันนี้ ขนาดถึงขนาดแบทช์ของขั้นตอนถัดไป

ข้อสรุปที่สำคัญเกี่ยวกับขนาดชุดงานที่เหมาะสมที่สุดสูงสุด

ขนาดชุดงานในแต่ละขั้นตอนของการผลิตจะต้องไม่น้อยกว่าขนาดชุดของขั้นตอนสุดท้ายของการผลิตหรือขั้นตอนสุดท้ายของการขนส่งสินค้าไปยังลูกค้า

เหล่านั้น. หากคุณกำลังจัดส่งที่ปั๊มสำหรับจักรยานทันตกรรมให้กับลูกค้าในคอนเทนเนอร์ขนาด 40 ฟุต ก็ไม่มีประโยชน์ที่จะผลิตเป็นชุดละ 10 อัน แทนที่จะเป็น 50 หรือ 1,000 อัน - คุณก็จะได้ปั๊มเต็มคอนเทนเนอร์อยู่ดี

การคำนวณขนาดแบทช์ขั้นต่ำที่ยอมรับได้

ในตรรกะของการผลิตแบบ Lean หนึ่งในเป้าหมายของการวางแผนการผลิตคือการลดขนาดชุดงานจนไปถึงสภาวะในอุดมคติ ซึ่งอธิบายโดยแนวคิดของ "การไหลของหนึ่งชิ้น" - One Piece Flow

หากการคำนวณขนาดแบทช์ที่เหมาะสมเชิงเศรษฐกิจเสร็จสิ้นภายในกรอบของตรรกะการจัดการที่เป็นที่ยอมรับโดยทั่วไป เมื่อสต็อคบางขนาดเป็นสิ่งที่ดี ไม่ใช่แบบชั่ว จากนั้นในการผลิตแบบลีน เมื่อสต็อคใด ๆ ถือว่าเป็นอันตรายต่อระดับหนึ่งหรืออีกระดับหนึ่ง คำถามเกี่ยวกับขนาดชุดงานที่เหมาะสมที่สุดมีความแตกต่างกันเล็กน้อย: จะมีชุดการผลิตที่เล็กเพียงใดหากรักษาระดับความสามารถในการผลิตที่ต้องการไว้

นี่คือการคำนวณ

สมมติว่าเราต้องสร้างจำนวน n ผลิตภัณฑ์หรือผลิตภัณฑ์กึ่งสำเร็จรูปในเวลา T รอบเวลาเฉลี่ยคือ CT ในกรณีนี้ เวลาที่ใช้ในการเปลี่ยนเครื่องจะเท่ากับ

Tcho = (T - n x CT)

หากการเปลี่ยนแปลงหนึ่งครั้งใช้เวลาประมาณ ChT เราสามารถจ่ายการเปลี่ยนแปลงจำนวนหนึ่งได้ในช่วงเวลานี้:

Ncho = (T - n x CT) / ChT

จากนั้นจำนวนเฉลี่ยของผลิตภัณฑ์ในชุดงานจะเท่ากับ:

แบทช์ = n / Ncho = n x ChT / (T - n x CT)

สำหรับการเปลี่ยนแปลงสูงสุดที่ดำเนินการในช่วงระยะเวลาหนึ่ง นี่จะเป็นผลิตภัณฑ์ขั้นต่ำต่อชุดงาน ซึ่งการผลิตยังคงสามารถจัดการเพื่อให้เป็นไปตามแผน

นี่คือตัวอย่าง

ระยะเวลากะ = 8 ชั่วโมงหรือ 480 นาที

รอบเวลา = 1 นาที / รายการ

วางแผนการผลิต 400 ผลิตภัณฑ์

เปลี่ยนเวลา 5 นาที

แบทช์ = 450 x 5 / (480 - 400 x 1) = 450 x 5/80 = 29 ชิ้น (ปัดเศษขึ้น)

เพื่อความน่าเชื่อถือ ควรแนะนำปัจจัยความพร้อมในการใช้งานอุปกรณ์โดยคำนึงถึงเวลาในการบำรุงรักษาและซ่อมแซม

จากนั้นสูตรจะมีลักษณะดังนี้:

แบทช์ = n x ChT / (T x k - n x CT)

ในกรณีนี้ หากเราเพิ่มปัจจัยความพร้อมใช้งาน 90% ในตัวอย่างของเรา ขนาดแบทช์จะเป็น:

ชุด = 450 x 5 / (480 x 0.9 - 400 x 1) = 450 x 5 / (432 - 400) = 450 x 5/32 = 71 ชิ้น

นี่คือความหมายบางประการของสูตรนี้:

- ยิ่งการเปิดตัวตามกำหนดการยิ่งใหญ่เท่าใด การเปลี่ยนแปลงก็น้อยลงเท่านั้น และต้องใช้ขนาดแบทช์ที่ใหญ่ขึ้น

- ยิ่งอัตราส่วนความพร้อมใช้งานต่ำ การเปลี่ยนแปลงน้อยลง และขนาดชุดงานใหญ่ขึ้น

- ยิ่งเวลาเปลี่ยนเครื่องนานเท่าไร การเปลี่ยนแปลงก็จะน้อยลงและขนาดชุดงานใหญ่ขึ้น

- ยิ่งระยะเวลาในการเปลี่ยนแปลงสั้นลงเท่าใด ก็ยิ่งสามารถทำการเปลี่ยนแปลงได้มากขึ้นเท่านั้น และสามารถใช้ขนาดแบทช์ที่เล็กลงได้

สูตรนี้ทำให้เข้าใจง่ายขึ้นสองข้อโดยคำนึงถึงสมมติฐานต่อไปนี้