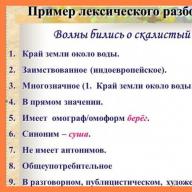

ในขั้นตอนนี้ การตัดจะดำเนินการด้วยเครื่องมือโรตารี่หลายใบมีดในรูปแบบของจาน - เลื่อยวงเดือน ในเลื่อยวงเดือน ใบเลื่อยสามารถอยู่ในตำแหน่งบนหรือล่างเมื่อเทียบกับชิ้นงาน (รูปที่ 24)

เส้นผ่านศูนย์กลางการตัด D = 2R, mm (ยังเป็นคุณสมบัติหลักของเครื่องมือ - เส้นผ่านศูนย์กลางของเลื่อย) ในการวิเคราะห์กระบวนการจะถือว่าเท่ากันสำหรับฟันทุกซี่ ความเร็วในการหมุนของเลื่อย n, min -1 ถือเป็นค่าคงที่ จากนั้นความเร็วของการเคลื่อนที่หลัก v, m/s:

โดยเฉลี่ย ความเร็ว v เมื่อเลื่อยด้วยเลื่อยวงเดือนในเครื่องคือ 40 ... 80 (สูงสุด 100 ... 120) m / s

การเคลื่อนที่ของฟีดมักจะติดอยู่กับชิ้นงาน ความเร็วของฟีดเชิงกลกับเครื่องจักรถึง 100 ม./นาที และมากกว่านั้น

การปฏิวัติการป้อนต่อเลื่อย S0และฟันหนึ่งซี่ S z mm กำหนดโดยสูตร

โดยที่ z \u003d πD / t 3 - จำนวนฟันเลื่อย; เสื้อ 3 - ระยะห่างของฟัน mm.

มีการเลื่อยที่มีการป้อนกลับ เมื่อการฉายภาพของเวกเตอร์ความเร็วการเคลื่อนที่หลัก v ในทิศทางป้อนและเวกเตอร์ความเร็วการป้อนชิ้นงาน v s พุ่งเข้าหากัน และมีการป้อนไปข้างหน้า เมื่อพวกมันตรงกันในทิศทาง

ในการเลื่อยตามยาวมักไม่ค่อยใช้ฟีดผ่านเนื่องจากสามารถลากไม้ด้วยเลื่อยซึ่งนำไปสู่อัตราการป้อนที่ไม่สม่ำเสมอเครื่องยนต์เกินพิกัดของกลไกการเคลื่อนไหวหลักและกลไกการป้อนเช่นในสถานการณ์ฉุกเฉิน ฟีดปีนมักจะพบในการเลื่อยตัดขวางกับชิ้นงานนิ่ง ในรูป 24, a, b เลื่อยด้วยการป้อนเคาน์เตอร์จะปรากฏขึ้น การเปลี่ยนแปลงในทิศทางของเวกเตอร์ v จะสอดคล้องกับรูปแบบการเลื่อยป้อนปีน

วิถีการเคลื่อนที่หลัก - การหมุนของเลื่อยรอบแกน - เป็นวงกลมรัศมี R ซึ่งอยู่ด้านบนของฟัน วิถีการเคลื่อนที่ของฟีดของชิ้นงาน (หรือแกนของการหมุนของเลื่อย หากได้รับการเคลื่อนที่ของฟีด) เป็นเส้นตรง วิถีการเคลื่อนที่ของการตัด - การเคลื่อนที่ของส่วนบนของฟันเลื่อยที่สัมพันธ์กับไม้แปรรูป - ได้มาจากการเพิ่มการเคลื่อนไหวที่เกิดขึ้นพร้อมกันสองครั้ง: หลักและฟีด

ในเครื่องเลื่อยวงเดือนที่ทันสมัยทั้งหมด ความเร็วของการเคลื่อนที่หลัก v นั้นมากกว่าความเร็วป้อน v s หลายเท่า ดังนั้นเวกเตอร์ความเร็วตัด v e มีความแตกต่างเพียงเล็กน้อยในด้านขนาดและทิศทางจากความเร็วของการเคลื่อนที่หลัก ในการคำนวณมักจะถือว่าเท่ากันในขณะที่ให้ข้อผิดพลาดเล็กน้อย ชั้น (ดูรูปที่ 24, b) ถูกตัดตามส่วนโค้ง AB ซึ่งเรียกว่าส่วนโค้งของการสัมผัสระหว่างฟันกับไม้ จุด A คือจุดเริ่มต้น จุด B คือจุดออกของฟันจากไม้ จุดกึ่งกลาง C แบ่งส่วนโค้งของการสัมผัส จุดที่ทำเครื่องหมายสอดคล้องกับมุมเข้า φ ใน, มุมทางออก φ ออกและมุมเฉลี่ย ฟาย cfซึ่งนับจากทิศทางปกติถึงทิศทางการป้อน มุม φ ในและ φ ออกกำหนดโดยระยะทาง h, รัศมีเลื่อย R และความสูงตัด t(ตารางที่ 11).

ตารางที่ 11อัตราส่วนการคำนวณ φ ในและ φ ออก

มุมที่สอดคล้องกับส่วนโค้งของการตัดหรือความยาวของชั้นตัดเรียกว่ามุมสัมผัส ต่อ φ:

มุมปัจจุบัน φ ซึ่งกำหนดตำแหน่งของฟันบนส่วนโค้งของการตัดจะเติบโตอย่างสม่ำเสมอตามสัดส่วนของเวลา เราจะได้พูดถึงมุมเฉลี่ย ฟาย cfการกำหนดลักษณะโหมดการเลื่อย:

เมื่อหักมุม ฟาย cfจะสอดคล้องกับมุมการประชุมเฉลี่ยของคมตัดหลักของฟันด้วยเส้นใยไม้:

ความยาวของชั้นตัด / คำนวณตามความยาวของส่วนโค้งสัมผัส

ที่ไหน φ ต่อวัดเป็นองศา

ในกระบวนการให้อาหารฟันสองซี่ที่อยู่ติดกันจะสร้างพื้นผิวที่แตกต่างกันของด้านล่างของการตัด: ฟันหนึ่งซี่ - พื้นผิวที่มีร่องรอย 1- 1 " ประการที่สองคือพื้นผิวที่มีร่องรอย 2-2" ระยะห่างระหว่างพื้นผิวเหล่านี้ในทิศทางป้อนเท่ากับ S z . ระยะทางตามแนวปกติ - ความหนาจลนศาสตร์ของชั้น a - ต่างกัน (รูปที่ 24, c) ค่าปัจจุบันของความหนาจลนศาสตร์ของชั้นตัดคำนวณโดยสูตร

ค่าความหนาของชั้นบางส่วน:

ที่จุดเริ่มต้น

ที่จุดทางออก

อยู่ตรงกลางของส่วนโค้งตัด (ความหนาปานกลาง)

ความหนาเฉลี่ยคำนวณโดยการหารพื้นที่ผิวด้านข้างของชั้น fc bสำหรับความยาว:

สูตร (109), (110) ให้ผลลัพธ์ที่แตกต่างกันเล็กน้อย อย่างไรก็ตาม ด้วยความแม่นยำที่เพียงพอสำหรับการปฏิบัติ จึงสามารถเทียบความหนาของเศษที่เฉลี่ยตามความยาวของส่วนโค้งของการตัดและหาค่าเฉลี่ยเหนือพื้นที่ของพื้นผิวด้านข้างได้:

ในส่วนที่ผ่านแกนหมุนของเลื่อย (ตามขวาง) รูปทรงเรขาคณิตของชั้นตัดดังที่ได้กล่าวไว้ก่อนหน้านี้ขึ้นอยู่กับวิธีการขยายการตัด: ความหนาเฉลี่ยของชั้นเหนือส่วนที่อยู่ตรงกลางของ ติดต่อ arc

ความกว้างของเลเยอร์ยังขึ้นอยู่กับการขยาย kerf ด้วย:

ในระหว่างการเลื่อยตามยาว คมตัดหลัก (สั้น) ของฟันจะตัดเส้นใยไม้และสร้างส่วนล่างของฟัน และขอบตัดด้านข้างมีส่วนร่วมในการก่อตัวของผนังของการตัด การกระจายฟังก์ชันนี้จะกำหนดข้อกำหนดสำหรับรูปทรงของฟันเลื่อยสำหรับการเลื่อยตามยาวล่วงหน้า: คมตัดสั้นจะต้องผลักไปข้างหน้าในทิศทางของการหมุนที่สัมพันธ์กับพื้นผิวด้านหน้าเนื่องจากมุมบวก γ . สิ่งนี้จะตัดเส้นใยก่อนที่จะเริ่มแยกที่พื้นผิวด้านหน้า จึงป้องกันไม่ให้ดึงเส้นใยออกมาในลักษณะที่ไม่เป็นระเบียบ

ด้วยข้อกำหนดที่เพิ่มขึ้นสำหรับคุณภาพของพื้นผิวการตัด จึงต้องสร้างมุมคายที่เป็นบวกที่ขอบตัดด้านข้างเนื่องจากการลับแบบเฉียงตามขอบด้านหน้า (ด้าน γ = φ 1) เนื่องจากฟันก่อตัวเป็นผนังสองด้านของฟัน การลับฟันแบบเฉียงจะต้องทำผ่านฟัน: แม้กระทั่งฟัน - ในทิศทางเดียว แปลก - ในอีกทางหนึ่ง

จลนศาสตร์ของกระบวนการเลื่อยกำหนดไว้ล่วงหน้าว่ามีความผิดปกติอย่างเป็นระบบบนพื้นผิวของการตัด - เครื่องหมายที่ฟันทิ้งไว้ (ดูรูปที่ 24, d) คุณสามารถคำนวณความสูงของความผิดปกติทางจลนศาสตร์ y ได้ ตัวอย่างเช่น สำหรับเลื่อยที่มีฟันเรียงซ้อน มันสืบเนื่องมาจากความสัมพันธ์ทางเรขาคณิตที่ = 2a tg λ рโดยที่ a คือความหนาของชั้นตัด λ p - มุมของการหย่าร้าง

สามารถวัดได้โดยตรงบนเลื่อย tgλ p = b 1 /h p ; b 1 และ h p = 0.5h3.

ในการประมาณความหยาบผิวด้วยพารามิเตอร์ R m max จะต้องคำนวณค่าความผิดปกติทางจลนศาสตร์ที่ใหญ่ที่สุด ymax:

การคำนวณ R m max โดยใช้สูตร (114) ให้ผลลัพธ์ที่ประเมินต่ำไป (บางครั้งอาจหลายครั้ง) นี่เป็นเพราะความจริงที่ว่าเมื่อเลื่อยบนเครื่องความหยาบของพื้นผิวของการตัดได้รับผลกระทบเพิ่มเติมจากความไม่ถูกต้องในการขยายฟันการสัมผัสกับฟันของโซนไม่ทำงานของเลื่อยการบูรณะแบบยืดหยุ่นของ เส้นใยไม้และการดัดงอแบบยืดหยุ่นของฟัน, การทื่อของคมตัดและยอดฟัน, การเสียดสีของเศษกับผนังของการตัด, ใบเลื่อยรันเอาท์ในทิศทางแนวรัศมีและแนวขวาง, การสั่นของเลื่อย, การเคลื่อนตัวของชิ้นงานในระหว่าง เลื่อยและสาเหตุอื่น ๆ อีกมากมาย

การคาดการณ์ที่แม่นยำอย่างเป็นธรรมของความหยาบที่คาดหวังของพื้นผิวการตัดสามารถรับได้บนพื้นฐานของข้อมูลการทดลอง ซึ่งความสูงของความผิดปกติ R m max สัมพันธ์กับสภาวะการเลื่อยเริ่มต้นที่สำคัญที่สุด: ความหนาสูงสุดของชั้นตัด ( ผ่านพารามิเตอร์ S z และ φ ออก) และวิธีการขยาย kerf

ในตาราง. 12 และ 13 แสดงอัตราป้อนที่อนุญาตต่อฟันหนึ่งซี่ โดยให้ค่าความหยาบผิวที่กำหนด .

ตารางที่ 12อัตราป้อนสูงสุดต่อฟันตัด มม. ที่ความหยาบผิวของร่องที่กำหนดต่างๆ สำหรับการเลื่อยริปด้วยเลื่อยวงเดือน

| ความสูงคร่าวๆ อืมอ่า อืม ไม่ไหวแล้ว | จัดฟัน | ฟันแบน | อันเดอร์คัทฟัน (ไส) | ||||

| ที่มุมทางออก φ ออก, ° | |||||||

| 20 ...50 | 60...70 | 20 ...50 | 60...70 | 20...50 | 60... 70 | ||

| 1,2 | 1,2 | 1,8 | 1,5 | - | - | ||

| 1,0 | 0,8 | 1,5 | 1,2 | - | - | ||

| 0,8 | 0,5 | 1,2 | 0,75 | - | - | ||

| 0,3 | 0,1 | 0,45 | 0,15 | - | - | ||

| 0,1 | 0,1 | 0,15 | 0,15 | - | 0,3 | ||

| หนึ่ง | - | 0,15 | - | 0,3 | 0,15 | ||

| - | - | - | - | 0,15 | 0,07 | ||

| - | - | - | - | 0,07 | - | ||

ตารางที่ 13อัตราป้อนสูงสุดต่อฟันตัด มม. ที่ความหยาบผิวร่องต่างๆ ที่ระบุสำหรับการตัดขวางด้วยเลื่อยวงเดือน

บันทึก:สภาพการตัดการผลิตปานกลาง ฟันแหลมคม

ด้วยการเลื่อยตามขวาง (รูปที่ 25) สภาพการทำงานของคมตัดจะแตกต่างจากการเลื่อยตามยาว: ขอบด้านข้างตัดเส้นใยและสร้างผนังของการตัดและคมตัดสั้นและพื้นผิวด้านหน้าตัดออก เส้นใยสร้างส่วนล่างของการตัด

สิ่งนี้กำหนดข้อกำหนดต่อไปนี้สำหรับรูปทรงของฟัน ขอบด้านข้างต้องตัดผ่านเส้นใยก่อนที่พื้นผิวชั้นนำจะสัมผัสถูกพวกมัน ในการทำเช่นนี้จะต้องผลักไปข้างหน้าตามเลื่อยด้วยขอบที่ค่อนข้างสั้นเนื่องจากมุมคายของเส้นขอบ (หรือศูนย์) เชิงลบ ( γ ≤ 0 °) และมีมุมคายบวก ด้าน γเนื่องจากการเหลาเฉียง โดยทั่วไปแล้วการลับฟันแบบเฉียงจะทำที่พื้นผิวด้านหน้าและด้านหลังของฟัน

ตามกฎแล้ว ในการวางเศษในช่องของฟัน ไม่จำเป็นต้องมีการจำกัดอัตราการป้อน โดยคำนวณจากสภาพของความหยาบที่จำเป็น (ดูตารางที่ 13) สำหรับการเลื่อยฉลุ ปัจจัยความตึงรากคือ σ = 2... 3 และสำหรับแนวขวาง σ = 20... 30 เนื่องจากป้อนอาหารต่อฟันน้อย ซึ่งหมายความว่าเงื่อนไขสำหรับการวางในหลุมและการขนส่งชิปจาก kerf ยังคงปกติ

ในการคำนวณเชิงปฏิบัติของการใช้พลังงานสำหรับกระบวนการเลื่อย เมื่อออกแบบไดรฟ์สำหรับเครื่องเลื่อยวงเดือน การกำหนดผลกระทบของแรงที่มีต่อเครื่องมือและองค์ประกอบของเครื่องจักร แรงในแนวดิ่งเฉลี่ยจะถูกคำนวณ

แรงสัมผัสวงรอบเฉลี่ยคือแรงสัมผัสสัมผัสคงที่แบบมีเงื่อนไข F x c ซึ่งกระทำบนเส้นทางเท่ากับเส้นรอบวงของเลื่อย 2 πR (หนึ่งรอบ - วัฏจักรของการเคลื่อนไหวหลัก) ทำงานเหมือนกับแรงสัมผัสเฉลี่ยบนฟัน F xcp สำหรับการหมุนรอบเลื่อยหนึ่งครั้ง:

โดยที่ z คือจำนวนฟันของเลื่อย (สำหรับการหมุนรอบของเลื่อย ฟันแต่ละซี่จะผ่านการตัด โดยทำงานเท่ากับ F xcp l)

มันตามมาด้วยความเท่าเทียมกัน

ที่ไหน z p e f- จำนวนฟันตัดพร้อมกัน (ค่าเฉลี่ยถ่วงน้ำหนัก ไม่ปัดเศษเป็นทั้งหน่วย)

แรงในแนวสัมผัสเฉลี่ยบนฟัน F xcp คือแรงสัมผัสสัมผัสคงที่แบบมีเงื่อนไข ซึ่งกระทำบนเส้นทางเท่ากับความยาวของชั้นฟัน lทำงานเหมือนกับแรงเฉือนแปรผันจริงในเส้นทางที่เท่ากับส่วนโค้งของการสัมผัสจริงระหว่างใบมีดกับไม้

แรง F xcp อ้างถึงจุดกึ่งกลางของส่วนโค้งสัมผัส C (ดูรูปที่ 24, b) ซึ่งตำแหน่งที่กำหนดมุม ฟาย cf. ค่าของมันคำนวณโดยสูตร

โดยที่ F xT คือค่าตารางของแรงสัมผัสสำหรับกระบวนการเลื่อยตามยาวด้วยเลื่อยวงเดือน ใช้สำหรับความหนาของชั้นตัด a cf ที่จุดกึ่งกลางของส่วนโค้งสัมผัส N / mm (ตารางที่ 14) b - ความกว้างของชั้นตัด mm; ป๊อปปี้- ปัจจัยการแก้ไขทั่วไปที่คำนึงถึงความแตกต่างระหว่างเงื่อนไขการเลื่อยที่คำนวณได้กับเงื่อนไขในตาราง

ตารางที่ 14แรงเฉือนแบบตาราง F xT และงานเฉพาะ K t สำหรับการเลื่อยริปด้วยเลื่อยวงเดือน

| เอ sr, mm | F x t, N/mm | เคทีเจ / ซม. 3 | เอ sr, mm | เอฟเอ็กซ์ที , N/mm | เคทีเจ / ซม. 3 |

| 0,10 | 9,5 | 0,50 | 23,8 | 47,5 | |

| 0,15 | 12,0 | 0,60 | 26,4 | 44,0 | |

| 0,20 | 14,2 | 0,80 | 31,2 | 39,0 | |

| 0,25 | 16,0 | 1,00 | 36,0 | 36,0 | |

| 0,30 | 18,0 | 1,20 | 40,8 | 34,0 | |

| 0,35 | 19,3 | 1,40 | 44,8 | 32,0 | |

| 0,40 | 21,0 | 52,5 | 1,60 | 48,8 | 30,5 |

| 0,45 | 22,5 | 50,0 | 2,00 | 56,0 | 28,0 |

บันทึก:ไพน์, W = 10... 15%; เสื้อ = 50 มม., φ นิ้ว = 60 °; V = 40 เมตร/วินาที; ฟันคม; δ = 60 °

แรงสัมผัสสูงสุด

ที่ไหน tah = และออก - ความหนาสูงสุดของชั้น (ใกล้จุดทางออก); และ cp คือความหนาของชั้นเฉลี่ย

แรงตั้งฉากสูงสุด

ตามแรงรอบเฉลี่ย คำนวณกำลังตัด P p, W:

สามารถคำนวณกำลังตัดโดยใช้สูตรสามมิติ

โดยที่ KT คือค่าตารางของงานเฉพาะของการเลื่อยตามยาวด้วยเลื่อยวงเดือน (ดูตารางที่ 14), J / cm 3; ป๊อปปี้- ปัจจัยการแก้ไขทั่วไป โดยคำนึงถึงความแตกต่างระหว่างเงื่อนไขที่คำนวณได้กับเงื่อนไขแบบตาราง

อัตราการป้อนสูงสุด v s (p),อนุญาตภายใต้เงื่อนไขของการใช้กำลังตัดที่กำหนดอย่างเต็มที่ P p คำนวณโดยสูตรปริมาตรที่แปลงแล้ว

ตามตาราง 14 หาค่าความหนาเฉลี่ยของชั้นตัด a cf ที่สอดคล้องกับแรงตารางที่คำนวณได้ F XT จากนั้นตามสูตร (112), (111), (101) ตามลำดับตามสูตร (112), (111), (101) เรากำหนด ตรงกลาง, ส ซี.วี ส.

ในการตัดขวาง การคำนวณแรงตัดจะซับซ้อนกว่า แรงลงโทษเฉลี่ยของฟัน F xcp คำนวณจากแรงสัมผัสแบบตาราง F XT (ตารางที่ 15) หมายถึงหน่วยของความกว้างของร่องฟัน ไม่ใช่ชั้นตัดจริง และเลือกตามจลนศาสตร์ ไม่ใช่เศษเฉลี่ย ความหนาตรงกลางของส่วนโค้งสัมผัส:

ตารางเดียวกันแสดงค่าตารางของงานเฉพาะของการเลื่อยตามขวาง K T

ตารางที่ 15แรงเฉือนแบบตาราง เอฟ ทูและงานเฉพาะ KT สำหรับงานตัดไม้ด้วยเลื่อยวงเดือน

| เอ กลาง = S z บาป j cfมม | F xT , N/mm สำหรับความกว้าง kerf B ฯลฯ, mm | K t, J / cm 3 สำหรับความกว้างของการตัด B ฯลฯ, mm | ||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 0,01 | 1,25 | 1,05 | 0,90 | 0,75 | ||||

| 0,02 | 2,14 | 1,84 | 1,56 | 1,24 | ||||

| 0,03 | 2,94 | 2,52 | 2,10 | 1,65 | ||||

| 0,04 | 3,76 | 3,16 | 2,60 | 1,96 | ||||

| 0,05 | 4,50 | 3,75 | 3,05 | 2,25 | ||||

| 0,075 | 6,45 | 5,25 | 4,15 | 2,85 | ||||

| 0,10 | 8,30 | 6,70 | 5,20 | 3,50 | ||||

| 0,15 | 12,30 | 9,60 | 7,50 | 4,95 | ||||

| 0,20 | 16,20 | 12,20 | 9,80 | 6,40 |

บันทึก:ต้นสน W = 15% ฟันแหลมคม

คุณสมบัติของการเลื่อยวัสดุไม้ สำหรับการเลื่อยแผ่นไม้อัด ลักษณะทั่วไปของการพึ่งพาแรงตัดในแนวสัมผัสและปกติ และความขรุขระของพื้นผิวกลึงบนความหนาเฉลี่ยของชั้นตัดยังคงเหมือนเดิมกับการเลื่อยไม้ ในตาราง. 16 แสดงข้อมูลบ่งชี้สำหรับการเลื่อยแผ่นกระดานด้วยเลื่อยวงเดือน

ตารางที่ 16แรงเฉือนแบบตาราง F xr และงานเฉพาะ KT สำหรับการเลื่อยแผ่นไม้อัดด้วยเลื่อยวงเดือน

| แต่งงาน, mm | ฉ xr , N / mm ที่ความหนาแน่นของแผ่น kg / m 3 | เค ที, J / cm 3 ที่ความหนาแน่นของจาน kg / m 3 | ||||

| 0,2 | 1,6 | 2,5 | 3,3 | 78,6 | 123,0 | 167,0 |

| 0,4 | 2,2 | 3,4 | 4,7 | 54,4 | 85,0 | 117,0 |

| 0,6 | 2,6 | 4,1 | 5,6 | 43,5 | 68,0 | 92,5 |

| 0,8 | 3,0 | 4,6 | 6,3 | 37,1 | 58,0 | 78,9 |

| 1,0 | 3,4 | 5,3 | 7,2 | 33,9 | 53,0 | 72,0 |

| 1,2 | 3,9 | 6,1 | 8,3 | 32,7 | 51,0 | 69,4 |

| 1,4 | 4,5 | 7,1 | 9,6 | 32,4 | 50,6 | 68,9 |

| 1,6 | 5,2 | 8,1 | 11,0 | 32,2 | 50,4 | 68,5 |

| 1,8 | 5,8 | 9,0 | 12,3 | 32,1 | 50,2 | 68,2 |

| 2,0 | 6,4 | 10,0 | 13,6 | 32,0 | 50,0 | 68,0 |

| 2,2 | 7,0 | 11,0 | 14,9 | 31,9 | 49,8 | 67,8 |

บันทึก:ปริมาณสารยึดเกาะ 8% ฟันคม v = 40 m/s V pr = 3 mm V = 1.7 mm φ av = 35 0 .

คุณภาพของแผ่นกระดานเลื่อยนั้นมีลักษณะตามปริมาณของเศษที่ขอบ (วัดตามหน้าจานในทิศทางตั้งฉากกับระนาบของการตัด) และความขรุขระของพื้นผิวที่ตัด (ส่วนใหญ่เป็นขนาดของรอยร้าวและความขรุขระของขน) .

เศษเป็นผลมาจากการหลุดลอกของอนุภาคพื้นผิวของจานภายใต้แรงของฟันที่ทางเข้าวัสดุหรือที่ทางออกจากมัน สามารถลดปริมาณการกะเทาะได้โดยเลือกรูปทรงที่ถูกต้องของฟันเลื่อย (มุมคายและมุมของการลับคมเฉียง) รับรองการรองรับที่เหมาะสมตามหน้าจานใกล้กับคมตัด และขจัดความเป็นไปได้ในการทำงานกับเครื่องมือทื่อ ความหยาบผิวของการตัดส่วนใหญ่ขึ้นอยู่กับความหนาเฉลี่ยของชั้นตัด ในเวลาเดียวกัน ตัวบ่งชี้ความหยาบจะแย่ลงเมื่อความหนาแน่นของกระดานและเนื้อหาของสารยึดเกาะลดลง

เพื่อให้ได้พื้นผิวที่มีคุณภาพที่น่าพอใจ แนะนำให้ใช้อัตราป้อนต่อฟันเลื่อยต่อไปนี้: 0.03 ... 0.05 มม. สำหรับบอร์ดที่มีความหนาแน่น 700 กก. / ม. 3 และมีสารยึดเกาะน้อยกว่า 8% 0.05 ... 0.1 มม. สำหรับบอร์ดที่มีความหนาแน่น 900 กก. / ม. 3 และมีสารยึดเกาะ 8 ... 12%; 0.15 ... 0.25 มม. สำหรับบอร์ดที่มีความหนาแน่นมากกว่า 900 กก. / ม. 3 และมีสารยึดเกาะมากกว่า 12%

เมื่อเลื่อยแผ่นไม้อัดที่ปูด้วยพลาสติกตกแต่ง มีข้อกำหนดเพิ่มขึ้นสำหรับเศษบนพื้นผิวของแผ่นปิด เงื่อนไขสำหรับการเลื่อยขั้นสุดท้ายซึ่งกำหนดความยาวของเศษไม่เกิน 50 ไมครอน: เลื่อยที่มีเส้นผ่านศูนย์กลางต่ำสุดด้วย

ฟันที่ติดตั้งแผ่นโลหะผสมแข็ง γ

= -10 °, α

= 15°, β

= 70 °, ด้านฟาย < 13 мкм, v=

= 40... 50 m/s, S z< 0,03 мм. ДСтП, облицованные шпоном, можно распиливать поперек волокон облицовки теми же пилами при несколько большей подаче на зуб: S z ≤ 0,05 мм.

ส่วนใหญ่มักจะแปรรูปไม้ลามิเนตพลาสติก DSP-B ซึ่งในทุก ๆ 1 ... 2 แผ่นไม้อัดขนานหนึ่งชั้นตั้งอยู่ที่มุม 90 °กับพวกเขา

โครงสร้างของพลาสติก (รูปที่ 26) กำหนดไว้ล่วงหน้าการใช้เลื่อยประเภทต่อไปนี้: ข้ามเส้นใย 5 และตามแนวเส้นใยในทิศทางการกด 3 ตั้งฉากกับทิศทางการกด 1 ขนานกับชั้นกาว 4 และตามแนว เส้นใยที่ตัดจนสุด 2 ปริมาณงานเฉพาะและพารามิเตอร์การเลื่อยที่แนะนำ Chipboard พร้อมเลื่อยวงเดือนแสดงไว้ในตาราง 17 และ 18

ตารางที่ 17 งานเฉพาะของแผ่นไม้อัดเลื่อยด้วยเลื่อยวงเดือน

ตามประเภทของพื้นผิวด้านข้างของใบเลื่อย (ตามรูปร่างของหน้าตัด) มีใบเลื่อยวงเดือนแบน ทรงกรวย และไส (มีพื้นผิวด้านใต้ตัด)

เลื่อยแบน ลักษณะการออกแบบของเลื่อยถูกควบคุมโดย GOST 980 - 80 "เลื่อยวงเดือนแบนสำหรับการเลื่อยไม้" และ GOST 9769-79 "เลื่อยวงเดือนตัดไม้ด้วยแผ่นโลหะผสมแข็ง"

เลื่อยสำหรับเลื่อยไม้ (รูปที่ 27) ทำจากเหล็ก 9HF สองประเภท: A - สำหรับการเลื่อยตามยาว, B - สำหรับการเลื่อยตามขวาง เมื่อใช้เลื่อยในอุตสาหกรรมงานไม้ต่างๆ จำเป็นต้องใช้ขนาดมาตรฐานที่หลากหลาย เส้นผ่านศูนย์กลางของใบเลื่อยมีตั้งแต่ 125...1600 มม. ความหนาของใบเลื่อย 1.0...5.5 มม. จำนวนฟัน 24...72 สำหรับเลื่อยประเภท A และ 60...120 สำหรับเลื่อย ประเภท B. มุมฟันถูกกำหนดโดยคำนึงถึงสภาพการทำงานของใบมีดหลัก (สั้น) และใบมีดด้านข้างในระหว่างการเลื่อยตามยาวและตามขวาง

เลื่อยประเภท A (ดูรูปที่ 27, b) สำหรับการเลื่อยตามยาวมีให้เลือกสองรุ่น: เวอร์ชัน 1 - ที่มีพื้นผิวด้านหลังเป็นเส้นตรงของฟันหักและเวอร์ชัน 2 - ด้วยผิวฟันหลังตรง เลื่อยประเภท A รุ่น 2 ที่มีเส้นผ่านศูนย์กลาง 125 ... 250 มม. พร้อมจำนวนฟันที่เพิ่มขึ้นส่วนใหญ่จะใช้ในเครื่องมือช่างไฟฟ้า สำหรับงานไม้ในครัวเรือนและเครื่องกัด

เลื่อยประเภท B (ดูรูปที่ 27, b) สำหรับการตัดขวางยังมีสองรุ่น: รุ่น 3 - มีมุมคายเท่ากับศูนย์ และรุ่น 4 - มีมุมคายเศษเป็นลบ เลื่อยวงเดือน 3 ใช้กับเลื่อยวงเดือนที่มีสปินเดิลล่าง เลื่อยวงเดือน 4 - บนเครื่องจักรที่มีสปินเดิลบนสัมพันธ์กับวัสดุที่กำลังตัด

มุมของฟันเลื่อยแบนกลม °

การทำงานที่เสถียรตามปกติของเลื่อยวงเดือนจะทำได้ก็ต่อเมื่อเลือกเส้นผ่านศูนย์กลางและความหนาของใบมีด รวมทั้งเส้นผ่านศูนย์กลางของแหวนรองที่ยึดเลื่อยเข้ากับสปินเดิลของเครื่องจักรอย่างถูกต้อง เส้นผ่านศูนย์กลางที่เล็กที่สุด D min, mm, ของใบเลื่อยถูกกำหนดโดยความหนาของวัสดุที่กำลังตัดและเส้นผ่านศูนย์กลางของหน้าแปลนสำหรับยึดเลื่อยบนแกนหมุนของเครื่อง (สำหรับเลื่อยที่มีแกนหมุนอยู่ด้านบนและด้านล่างของวัสดุที่กำลังเลื่อย ตามลำดับ) ตามอัตราส่วน

โดยที่ t คือความสูงของการตัด mm; d f - เส้นผ่านศูนย์กลางของหน้าแปลนหนีบ mm; ชั่วโมง 3 - ทางออกที่เล็กที่สุดของเลื่อยจากการตัดโดยประมาณเท่ากับความสูงของฟันเลื่อย mm; h - ระยะทางที่เล็กที่สุดจากแกนเลื่อยถึงโต๊ะเครื่อง mm.

เส้นผ่านศูนย์กลางแผ่นดิสก์เริ่มต้น D = D นาที + 2Δ,ที่ไหน Δ - ระยะขอบรัศมีสำหรับการสึกหรอ mm (Δ ≈ 25 mm)

ความหนาของใบเลื่อย mm ถูกเลือกขึ้นอยู่กับเส้นผ่านศูนย์กลาง:

มิติอื่น ๆ ของโปรไฟล์ฟันคำนวณโดยสูตร: ระยะห่างของฟัน t 3, mm, มีความหนาของดิสก์ b, mm:

ความสูงของฟัน h 3, mm:

จำนวนฟัน z, ชิ้น:

รัศมีโพรง r, มม:

เลื่อยวงเดือนทำจากเหล็กกล้าเครื่องมือ 9HF, HRC 3 40 ... 45 ตามข้อกำหนดของมาตรฐานตามเอกสารทางเทคนิคที่ได้รับอนุมัติ

ใบเลื่อยแบนพร้อมใบมีดทังสเตนคาร์ไบด์ใบเลื่อยเหล่านี้ (รูปที่ 28) ใช้สำหรับตัดวัสดุไม้ (แผ่นไม้อัด แผ่นใยไม้อัด ไม้ติดกาว) เช่นเดียวกับไม้เนื้อแข็ง (GOST 9769-79)

ใบตัดของฟันเลื่อยทำจากโลหะผสมเซรามิกของทังสเตนคาร์ไบด์และโคบอลต์ VK6, VK15 และตัวเลื่อยทำจากเหล็กกล้าเครื่องมือโลหะผสม 50HFA หรือ 9HF, HRC 3 40...45 ตามวัตถุประสงค์ทางเทคโนโลยี เลื่อยแบ่งออกเป็นสามประเภท (ตารางที่ 19)

ตารางที่ 19. ขนาดและมุมฟันของใบเลื่อยวงเดือนแบนพร้อมเม็ดมีดคาร์ไบด์ (ดูรูปที่ 28)

| เลื่อยพารามิเตอร์ | ประเภทเลื่อย | ||

| 1 - สำหรับเลื่อยแผ่นไม้อัด ไม้อัด แผ่นใยไม้อัด แผ่นพลาสติก และไม้ติดกาว | 2 - สำหรับการเลื่อยตามยาวของไม้เนื้อแข็งและไม้ติดกาว | 3 - สำหรับตัดกระดานที่มีเส้นเรียงรายตามเส้นใย | |

| เส้นผ่านศูนย์กลาง ดี,มม. Nominal kerf ที่ pr mm | 160...400 2,8...4,1 | 160...450 2,8...4,3 | 320...400 3,0...4,5 |

| เส้นผ่านศูนย์กลางลงจอด | |||

| หลุม ง,มม | 32...50 | 32... 80 | |

| จำนวนฟัน zมุม, °: | 24...72 | 16...56 | 56...96 |

| ด้านหน้า γ | 10; 5; 0 | 20; 10 | 20; 10 |

| ลับคม β | 65; 70; 75 | 55; 65 | 55; 65 |

| หลัง α | |||

| ตัด δ | 80; 85; 90 | 70; 80 | 70; 80 |

| เฉียงเหลา φ |

เลื่อยเป็นทรงกลม (ดิสก์) ทรงกรวย เลื่อยวงเดือน (รูปที่ 29, a) ใช้สำหรับเลื่อยขอบไม้เป็นแผ่นบาง ๆ เพื่อลดเศษไม้ให้เป็นขี้เลื่อย (ความกว้างของการตัดเกือบครึ่งหนึ่งเมื่อเลื่อยด้วยเลื่อยแบน) ความหนาของแผ่นไม้ที่เลื่อยไม่ควรเกิน 12 ... 18 มม. มิฉะนั้นเลื่อยจะไม่สามารถงอไปด้านข้างได้และจะติดขัดในการตัด สำหรับการเลื่อยแบบอสมมาตรจะใช้เลื่อยทรงกรวยด้านเดียว (มือซ้ายและมือขวา) สำหรับการเลื่อยแบบสมมาตร - สองด้าน

ขนาดของใบเลื่อยทรงกรวยด้านเดียว: เส้นผ่านศูนย์กลาง 500...800 มม., ความหนาของส่วนกลางใบมีด 3.4...4.4 มม., ความหนาของฟัน 1.0...1.4 มม., จำนวนฟัน 100 ซี่; เส้นผ่านศูนย์กลางรูเจาะ 50 มม. ฟันเลื่อยมีมุมคาย 25° และมุมลับคมที่ 40° วัสดุเลื่อย - เหล็ก 9HF, HRC 3 41...46.

เลื่อยวงเดือน (ดิสก์) ไส ในการเลื่อยไส พื้นผิวด้านข้างมีรอยบากจากขอบรอบวงถึงกึ่งกลางที่มุม 0°15' ... 0°45" ซึ่งทำให้ไม่จำเป็นต้องขยายเม็ดมะยมโดยการตั้งค่าหรือทำให้แบน ฟัน.

ขอบตัดด้านข้างของฟันเลื่อยไสซึ่งเป็นพื้นผิวตัดจะอยู่ในระนาบเดียวกัน ใบเลื่อยตัดราคามีความเสถียรในการทำงาน ดังนั้นคุณภาพการเลื่อยจึงมีลักษณะเฉพาะด้วยการเคลื่อนไหวที่ไม่ปกติและการสั่นสะท้าน ความหยาบของพื้นผิวที่ตัดนั้นใกล้เคียงกับพื้นผิวที่ไส (จึงเป็นชื่อเลื่อย)

เครื่องไสใช้สำหรับการเลื่อยไม้แห้งที่มีความชื้นไม่เกิน 20% ในทุกทิศทางที่สัมพันธ์กับเส้นใย ขนาดเลื่อยและโปรไฟล์ฟันเป็นมาตรฐาน (GOST 18479-73) ตามรูปร่างของส่วน เลื่อยทรงกรวยเดี่ยว 4 และเลื่อยสองกรวยมีความโดดเด่น 5 (รูปที่ 29, ข). หลังมีไว้สำหรับตามยาวและตามขวาง 7 เลื่อย

ในเครื่องไสเลื่อย มวลของโลหะก่อตัวขึ้นที่ขอบจาน ด้วยเส้นผ่านศูนย์กลางจานเบรกขนาดใหญ่และความเร็วในการหมุนสูง อาจเกิดความเค้นระเบิดที่เป็นอันตรายจากแรงเหวี่ยงหนีศูนย์กลางในดิสก์ได้ ดังนั้นเส้นผ่านศูนย์กลางของเลื่อยเหล่านี้จะต้องไม่เกิน 400 มม. (160...400 มม.) เลื่อยวัสดุ - เหล็ก 9ХФ หรือ 9Х5ВФ, HRC 3 51... 55.

เลื่อยวงเดือนและการจำแนกประเภท เลื่อยวงเดือนเป็นเครื่องมือตัดหลายแบบที่มีรูปร่างเป็นจาน ทรงกลม สี่เหลี่ยม ส่วนเกลียว หรือทรงกระบอก การเลื่อยจะดำเนินการโดยการเคลื่อนที่แบบหมุนของเครื่องมือระหว่างการเคลื่อนที่แบบแปลนของวัสดุที่กำลังดำเนินการหรือเลื่อย การเคลื่อนที่แบบหมุนที่ส่งให้กับเครื่องมือนั้นมีลักษณะเฉพาะด้วยความเร็วตัด ซึ่งเรียกว่าการเคลื่อนที่หลัก และมากกว่าความเร็วการแปล กล่าวคือ ความเร็วในการป้อน การเคลื่อนที่ไปข้างหน้าเรียกว่าการเคลื่อนที่ของฟีด ถูกกำหนดโดยอัตราการป้อนและออกแบบมาเพื่อป้อนวัสดุที่กำลังประมวลผลไปยังเลื่อยหรือเลื่อยไปยังวัสดุ การนำกระบวนการเลื่อยไปใช้จะเกิดขึ้นได้ก็ต่อเมื่อมีการเคลื่อนไหวทั้งสองนี้ ในกระบวนการเลื่อย แรงตัดจะกระทำต่อฟันและใบเลื่อย ซึ่งสามารถไปถึงค่าที่มีนัยสำคัญและทำให้เกิดการเสียรูปของฟันและใบเลื่อย นอกจากนี้ ระหว่างการทำงาน แรงเหวี่ยงของแรงเฉื่อยและแรงเสียดทานเกิดขึ้นกับวัสดุที่กำลังเลื่อยและขี้เลื่อยที่เกิดขึ้นระหว่างการเลื่อย

แรงเสียดทานทำให้เลื่อยร้อนขึ้น ซึ่งส่งผลกระทบในทางลบต่อการทำงานของเครื่องเช่นเดียวกับแรงเหวี่ยงหนีศูนย์กลาง เพื่อให้เลื่อยวงเดือนทนต่อผลกระทบของแรงตัด ความร้อน และแรงเหวี่ยง พวกมันทำจากเหล็กโลหะผสมคุณภาพสูง และกำหนดขนาดตาม GOST ที่เกี่ยวข้องและเงื่อนไขทางเทคนิค เลื่อยวงเดือนทำขึ้น: ด้วยแผ่นเหล็กแบน 9HF เลื่อยไสเหล็ก 9HF หรือ 9H5VF พร้อมแผ่นโลหะผสมแข็งของเหล็ก 50HFA และ 9HF ความต้านทานแรงดึงของเหล็กเหล่านี้อยู่ที่ 120-150 kgf / mm2 ส่วนการตัดของเลื่อยวงเดือนประกอบด้วยฟันที่เรียงเป็นวงกลม รูปร่างของฟันหรือโปรไฟล์นั้นพิจารณาจากมุมตัดและโครงร่างของด้านหลัง ใบหน้าด้านหน้า และช่องระหว่างฟัน เมื่อเลือกรูปแบบฟัน มุมตัด และโหมดการเลื่อย จำเป็นต้องคำนึงถึงกรณีหลักของการตัดวัสดุที่เป็นชั้น: การตัดหน้าในแนวรัศมีและแนวขวาง, การตัดตามยาวในแนวดิ่งและแนวรัศมีและแนวขวางในแนวดิ่ง และทิศทางรัศมี โปรไฟล์ของฟันและค่ามุมต่างกันขึ้นอยู่กับวัตถุประสงค์ของเลื่อย

ตามประเภทของการเลื่อย (ตามขวาง, ตามยาวหรือแบบผสม) เลื่อยวงเดือนจะแบ่งออกเป็นเลื่อยสำหรับการเลื่อยตามยาว, ตามขวางและแบบผสมของไม้และวัสดุจากไม้ซึ่งแตกต่างกันในลักษณะของการตัด, โปรไฟล์ของฟันและ วิธีที่พวกเขาจะลับให้คมขึ้น การจำแนกประเภทของเลื่อยวงเดือนแสดงไว้ในแผนภาพด้านล่าง ตามการออกแบบ เลื่อยวงเดือนมีลักษณะตามขนาดของใบเลื่อย (ในแง่ของเส้นผ่านศูนย์กลางภายนอก เส้นผ่านศูนย์กลางรูตรงกลาง และความหนาของใบมีด) รูปร่างหน้าตัดของมัน เช่นเดียวกับขนาด จำนวน และโปรไฟล์ของฟัน ภาพตัดขวางและการออกแบบของเลื่อยต่างๆ แสดงไว้ในรูป

ในทางปฏิบัติทางอุตสาหกรรม เลื่อยที่มีจานแบนที่มีความหนาเท่ากันทั่วทั้งหน้าตัด โดยใช้จานทรงกรวย เลื่อยที่มีใบเลื่อยวงเดือนและใบเลื่อยทรงกลมที่ตัดราคา ในช่วงไม่กี่ปีที่ผ่านมามีเลื่อยที่มีชั้นป้องกันเสียงรบกวนและเลื่อยสามชั้น เนื่องจากความซับซ้อนของการดำเนินงาน พวกเขายังไม่ได้รับการแจกจ่าย ส่วนที่ตัดของฟันนั้นมีลักษณะเป็นค่าเชิงมุมและลักษณะของฟัน องค์ประกอบเชิงมุมของฟันเลื่อยวงเดือนชื่อและการกำหนดดังรูปด้านล่าง ฟันเลื่อยมีมุม: ด้านหน้าแหลมและด้านหลัง มุมหน้า? เกิดจากรัศมีของเลื่อยและด้านหน้าของฟัน หักมุม? เกิดขึ้นจากด้านหน้าและด้านหลังของฟัน มุมหลัง? เกิดขึ้นจากส่วนหน้าของฟันและสัมผัสกับวงกลมของเลื่อยที่ดึงมาจากด้านบนของฟัน มุมตัด? ล้อมรอบระหว่างด้านหน้าของฟันและสัมผัสกับวงกลมของเลื่อยที่ดึงมาจากด้านบนของฟัน ประกอบด้วยมุมเทเปอร์และมุมด้านหลัง

ใบเลื่อยวงเดือนเป็นใบเลื่อยวงเดือนที่นิยมใช้กันทั่วไปและใช้กันอย่างแพร่หลาย สำหรับเลื่อยวงเดือน อุตสาหกรรมผลิตเลื่อยวงเดือนหลายประเภท ซึ่งอธิบายได้จากวัตถุประสงค์ทางเทคโนโลยีที่แตกต่างกัน เลื่อยวงเดือน (รูปที่ 98) ประกอบด้วยตัวเครื่อง (จานแบบบาง) และชิ้นส่วนตัด (เฟืองวงแหวน) ตามรูปร่างของดิสก์ในส่วนตัดขวาง เลื่อยวงเดือนจะแบ่งออกเป็นเลื่อยที่มีจานแบน ทรงกรวย และจานที่มีตัวอย่าง (อันเดอร์คัท)

เหล็กที่ใช้สำหรับเลื่อยต้องมีความเหนียวพอที่จะประทับตราและจัดฟันได้ ฟันของใบเลื่อยแบนสามารถติดตั้งด้วยเม็ดมีดคาร์ไบด์หรือแผ่นปิดได้

ข้าว. 98. การออกแบบเลื่อยวงเดือน:

เอ - มุมมองทั่วไป; b - มีก้นแบน c - รูปกรวยซ้าย; g - รูปกรวยขวา; e - รูปกรวยสองด้าน; e - กบที่มีการตัดราคาสองกรวย; g - กบที่มีอันเดอร์โคนเดียว

พารามิเตอร์การออกแบบหลักของเลื่อยวงเดือนคือ: เส้นผ่านศูนย์กลางภายนอก D, เส้นผ่านศูนย์กลางรูเจาะ d, ความหนา c, จำนวนฟัน z

รูปทรงของฟันตัดของเลื่อยวงเดือนมีลักษณะเป็นพารามิเตอร์เชิงเส้นและเชิงมุม พารามิเตอร์เชิงเส้น ได้แก่ ระยะพิทช์และความสูงของฟัน รัศมีการปัดเศษของโพรง ความยาวขอบด้านหลัง

ระยะห่างของฟัน tz - ระยะห่างระหว่างยอดของฟันสองซี่ที่อยู่ติดกัน ความสูงของฟัน hz - ระยะห่างระหว่างด้านบนและด้านล่างของช่องฟันที่วัดตามรัศมีของเลื่อย

ตำแหน่งของใบเลื่อยและทิศทางการหมุน โปรไฟล์ฟันของใบเลื่อยวงเดือนยังถูกเลือกทั้งนี้ขึ้นอยู่กับประเภทของเลื่อย

เลื่อยวงเดือนแบนสำหรับการเลื่อยไม้มีสองประเภท: 1 - สำหรับการเลื่อยตามยาว 2 - สำหรับการเลื่อยตามขวาง เลื่อยวงเดือนประเภท 1 รุ่น 1 (รูปที่ 99 a) ใช้สำหรับเลื่อยไม้ตามยาวในเลื่อยวงเดือนที่มีการป้อนด้วยกลไก และเลื่อยรุ่น 2 (รูปที่ 99 b) ส่วนใหญ่จะใช้สำหรับเครื่องจักรที่มีการป้อนด้วยมือและแบบใช้ไฟฟ้า เครื่องมือช่าง

ข้าว. 99. เลื่อยวงเดือนแบนสำหรับเลื่อยไม้:

a, b - เหล็กสำหรับการเลื่อยตามยาว c, d - เหล็กสำหรับตัดขวาง e, f, g - พร้อมแผ่นโลหะผสมแข็งสำหรับเลื่อยวัสดุไม้

ใบเลื่อยประเภทที่ 2 แบบที่ 1 (รูปที่ 99 ค) ใช้สำหรับเลื่อยไม้ตามขวางในเครื่องที่มีเพลาเลื่อยที่ต่ำกว่า และใบเลื่อยแบบที่ 2 (รูปที่ 99 ง) - ในเครื่องที่มีด้ามเลื่อยบน

อุตสาหกรรมนี้ผลิตใบเลื่อยสูงชันหลากหลายขนาด เส้นผ่านศูนย์กลางของพวกเขามีตั้งแต่ 125 ถึง 1500 มม. ความหนาตั้งแต่ 1 ถึง 5.5 มม. จำนวนฟันสำหรับเลื่อยประเภท 1 สามารถเป็น 24, 36, 48, 60, 72; สำหรับเลื่อยประเภท 2 - 36, 60, 72, 96 และ 120 เส้นผ่านศูนย์กลางรู 32, 50 และ 80 มม.

การทำงานที่มั่นคงตามปกติของเลื่อยวงเดือนสามารถทำได้เฉพาะกับเส้นผ่านศูนย์กลางและความหนาของแผ่นดิสก์ที่ถูกต้องเท่านั้น เช่นเดียวกับเส้นผ่านศูนย์กลางของหน้าแปลนที่ยึดเลื่อยเข้ากับสปินเดิลของเครื่องจักร เส้นผ่านศูนย์กลางที่เล็กที่สุด (มม.) ของใบเลื่อยคำนวณโดยสูตร:

สำหรับเลื่อยบน

D = 2(H + 0.5d + ชั่วโมง);

สำหรับเลื่อยล่าง

D = 2(สูง + ก. + สูง)

โดยที่ H คือความสูงของการตัด (มม.) d คือเส้นผ่านศูนย์กลางของหน้าแปลนจับยึด (มม.) g คือระยะห่างที่เล็กที่สุดจากแกนของเลื่อยไปยังพื้นผิวของโต๊ะเครื่อง (มม.) h คือระยะที่เล็กที่สุด ทางออกจากใบเลื่อยโดยประมาณเท่ากับความสูงของฟันเลื่อย (มม.)

เลื่อยสูงชันทำจากเหล็กกล้าเครื่องมือ 9XФ

อายุการใช้งานเฉลี่ยของใบเลื่อยแบนกลมระหว่างการลับคมคืออย่างน้อย 90 นาที เมื่อเลื่อยไม้เนื้ออ่อนและไม้เนื้อแข็งเนื้ออ่อน และ 60 นาทีเมื่อเลื่อยไม้เนื้อแข็ง

ความเบี่ยงเบนสำหรับใบเลื่อยที่มีความหนา 1.2 ถึง 3.4 มม. จำกัด ± 0.07 มม. และสำหรับใบเลื่อยที่มีความหนา 3.8 มม. ขึ้นไป - ± 0.13 มม. ความหนาไม่เท่ากันที่อนุญาตสำหรับเลื่อยที่มีความหนา 1.2 มม. ถึง 3.4 มม. ไม่เกิน 0.1 มม. และสำหรับใบเลื่อยที่มีความหนา 3.8 มม. ขึ้นไป - ไม่เกิน 0.15 มม. จุดศูนย์กลางของเลื่อยและรูสำหรับเพลาต้องตรงกัน (อนุญาตให้มีความเยื้องศูนย์ได้ไม่เกิน 0.05 มม.)

เลื่อยวงเดือน (แผ่นดิสก์) แบนพร้อมใบมีดคาร์ไบด์ - ส่วนใหญ่ใช้สำหรับการเลื่อยวัสดุไม้แผ่นและกระเบื้อง แผ่นและแผงเรียงราย ไม้อัด ติดกาว ฯลฯ ไม้เนื้อแข็ง

แผ่นตัดของฟันเลื่อยทำจากโลหะผสมเซอร์เม็ทของทังสเตนคาร์ไบด์และโคบอลต์ VK 6, VK15 และตัวเลื่อยทำจากเหล็ก 50HFA หรือ 9XF

เลื่อยที่มีแผ่นโลหะผสมแข็งมีเส้นผ่านศูนย์กลาง D = 100 - 450 มม. เส้นผ่านศูนย์กลางรูยึด d = 32, 50, 80 หรือ 130 มม. จำนวนฟัน Z = 24, 36, 48, 56, 72 ความหนาของตัวเลื่อย B = 2 - 2.8 มม. ความหนาโดยคำนึงถึงแผ่นโลหะผสมแข็ง B = 2.8 - 4.1 มม.

เลื่อยมีสองประเภท: 1 - มีพื้นผิวด้านหลังเอียง; 2 - ไม่มีความชัน (ดูรูปที่ 99)

ใบเลื่อยวงเดือน (แผ่นดิสก์) ใช้สำหรับเลื่อยไม้แห้งละเอียด (ที่มีความชื้นไม่เกิน 20%) ในทิศทางใดก็ได้ที่สัมพันธ์กับเส้นใย ในการเลื่อยไสพื้นผิวด้านข้างจะมีการตัดราคาจากขอบรอบไปจนถึงกึ่งกลาง ซึ่งทำให้ไม่จำเป็นต้องขยายเม็ดมะยมโดยการจัดหรือทำให้ฟันแบน

ขอบตัดด้านข้างของฟันเลื่อยไสซึ่งเป็นพื้นผิวตัดจะอยู่ในระนาบเดียวกัน

เลื่อยวงเดือนทรงกลม (จาน) - ใช้สำหรับเลื่อยขอบของไม้เป็นแผ่นบาง ๆ เพื่อลดเศษไม้ให้เป็นขี้เลื่อย (ความกว้างในการตัดสำหรับเลื่อยดังกล่าวคือ 1.7 - 2.7 มม. ซึ่งเกือบครึ่งหนึ่งเมื่อเลื่อยด้วยเลื่อยแบน) ความหนาของแผ่นไม้ที่เลื่อยไม่ควรเกิน 12-18 มม. มิฉะนั้นดิสก์จะไม่สามารถงอไปด้านข้างได้และเลื่อยจะติดขัดในการตัด

ในตาราง. 4 แสดงขนาดของใบเลื่อยวงเดือนที่ใช้แล้ว รวมถึงการพึ่งพาอาศัยกันของเส้นผ่านศูนย์กลาง ความหนา และจำนวนฟันของเลื่อย

ความหนาของเลื่อยวงเดือนอยู่ระหว่าง 1/200 ถึง 1/300 ของเส้นผ่านศูนย์กลาง ใบเลื่อยที่มีความหนาน้อยกว่า (1/300) ใช้สำหรับเลื่อยไม้เนื้ออ่อน ไม้เนื้อแข็งที่หนากว่า (1/200)

ตารางที่ 4

เส้นผ่านศูนย์กลาง จำนวนฟัน และความหนาของใบเลื่อยวงเดือน

(ตาม GOST 980-53)

รูปร่างของฟันเลื่อยวงเดือนขึ้นอยู่กับทิศทางของการตัดและความแข็งของไม้ที่ตัด สำหรับการเลื่อยตามยาวจะใช้ฟันเฉียงกับฟันตรงหัก (ฟันหมาป่า) และนูนกลับ สำหรับการเลื่อยข้าม - หน้าจั่ว (สมมาตร), อสมมาตรและสี่เหลี่ยม โปรไฟล์ของฟันเหล่านี้แสดงในรูปที่ 30 ข้อมูลในโปรไฟล์แสดงไว้ในตาราง 5.

ตารางที่ 5

โปรไฟล์ฟันเลื่อย (ตาม GOST 980-53)

| ประเภทฟัน | มุมเรียวเป็นองศา | มุมตัดเป็นองศา | ระยะห่างของฟันในหน่วย mm | ความสูงของฟัน | จำนวนฟันเรียงแต่ละด้าน |

| สำหรับการเลื่อยตามยาว | |||||

| เฉียง: กลับตรงๆ | 40 | 70 | มากถึง 30 ขึ้นอยู่กับเส้นผ่านศูนย์กลางใบเลื่อยและจำนวนฟัน | ขนาดขั้น 0.4-0.5 | 0.5 มม. สำหรับใบเลื่อยที่มีความหนาสูงสุด 1.4 มม. |

| ด้วยหลังหัก (ฟันหมาป่า) | 40 | 55 | |||

| ด้านหลังนูน | 40 | 55 | |||

| สำหรับการตัดขวาง | |||||

| หน้าจั่ว | 50 | 115 | มากถึง 20 ขึ้นอยู่กับเส้นผ่านศูนย์กลางใบเลื่อยและจำนวนฟัน | ขนาดขั้น 0.6-0.9 | 0.5 มม. สำหรับใบเลื่อยที่มีความหนาสูงสุด 1.4 มม. |

| ไม่สมมาตร | 45 | 105 | |||

| สี่เหลี่ยม | 40 | 90 | |||

ฟันที่หักและหลังนูนจะมีความมั่นคงมากกว่าฟันตรง ดังนั้นจึงใช้เลื่อยที่มีฟันดังกล่าวสำหรับเลื่อยไม้เนื้อแข็ง ไม้เนื้ออ่อนและไม้เนื้อแข็งเนื้ออ่อนสามารถเลื่อยได้ด้วยเลื่อยหลังตรง ในรูป 31 แสดงวิธีการกำหนดมุมฟันของเลื่อยวงเดือน

ข้าว. 30. โปรไฟล์ฟันของเลื่อยวงเดือน:

a - สำหรับการเลื่อยตามยาว b - สำหรับการเลื่อยข้าม

เมื่อหย่าร้าง ยอดฟันจะงอ 0.3ch-0.5 ของความสูง ฟันหมาป่าแตกจากด้านบนเป็นระยะทางเท่ากับ 0.4 ของขนาดขั้น การลับฟันสำหรับเลื่อยสำหรับการเลื่อยตามยาวนั้นต่อเนื่องสำหรับเลื่อยสำหรับการเลื่อยตามขวางจะเฉียงผ่านฟันที่มุม 65 - 80 °กับระนาบของเลื่อย  ข้าว. 31. การหามุมฟันของเลื่อยวงเดือน

ข้าว. 31. การหามุมฟันของเลื่อยวงเดือน

เลื่อยวงเดือนเป็นเลื่อยวงเดือนชนิดพิเศษ ใช้เพื่อให้ได้การตัดที่สะอาดซึ่งไม่จำเป็นต้องไส

ความหนาของใบเลื่อยวงเดือนกบจากเฟืองวงแหวนถึงศูนย์กลางมากกว่า 2/3 ของรัศมีค่อยๆ ลดลงที่มุม 8 - 15 ° ดังนั้นฟันเลื่อยจึงไม่ได้รับการผสมพันธุ์ คมตัดที่ฟันหน้าสั้นและด้านข้าง ฟันของเพลากบถูกจัดกลุ่มหรืออย่างที่พวกเขาพูดด้วย "หวี" (รูปที่ 32) ในแต่ละกลุ่ม (หอยเชลล์) มีฟัน "ทำงาน" ขนาดใหญ่ที่มีมุมเหลา 45 ° ฟันนี้คือสิ่งที่ตัดไม้ ด้านหลังฟันที่ใช้งานจะมีฟันละเอียดตั้งแต่ 3 ถึง 10 ซี่พร้อมมุมลับที่ 40° รูปร่างของฟันของกบเลื่อยสำหรับการเลื่อยตามยาวและตามขวางนั้นแตกต่างกัน

อุตสาหกรรมนี้ผลิตใบเลื่อยที่มีเส้นผ่านศูนย์กลาง 100 ถึง 650 มม. ความหนาที่เฟืองวงแหวนตั้งแต่ 1.7 ถึง 3.8 มม. เลื่อยไสไม้มีการใช้กันอย่างแพร่หลายมากขึ้นในช่วงไม่กี่ปีที่ผ่านมา

ข้าว. 32. กบเลื่อย

ข้าว. 32. กบเลื่อย

ทำไมเลื่อยวงเดือนถึง "ไหม้"?

เลื่อยวงเดือน "ไหม้" จากแรงเสียดทานที่รุนแรงกับผนังของการตัด สิ่งนี้เกิดขึ้นเมื่อเลื่อยตัดเช่น เบี่ยงเบนจากการตัดตรง ทำให้หน้าลายของไม้แปรรูปไม่ดี มีหลายสาเหตุในการตัด เนื่องจากทั้งระบบกำลังทำงานเกี่ยวกับการเลื่อยไม้ ซึ่งประกอบด้วยเลื่อย ท่อนไม้ เครื่องจักร และเลื่อย ความล้มเหลวสามารถเกิดขึ้นได้ทุกที่ในนั้น แต่ถึงกระนั้นมันเป็นเลื่อยที่รับผิดชอบ 90% ของการฆ่า มาเริ่มกันที่ตัวเธอ

เลื่อยควรจะสม่ำเสมอเพราะส่วนนูนถูกับผนังของบาดแผลและร้อนมาก เนื่องจากการขยายตัวทางความร้อน พวกมันจึงใหญ่ขึ้นและถูแรงขึ้น เลื่อยมีจุดสีน้ำเงินและสีดำ - ไหม้ ใบเลื่อยร้อนขึ้นไม่สม่ำเสมอและโค้งงอด้วยสกรู สามารถตัดไม้ได้ลึกโดยใช้ใบเลื่อยที่เสียรูปทรง กระบวนการพัฒนาเหมือนหิมะถล่ม และถ้าคุณไม่เข้าไปแทรกแซงทันเวลา คุณอาจสูญเสียเลื่อย

นอกจากนี้ เลื่อยถูกจัดเรียงเหมือนล้อจักรยาน เฉพาะซี่ล้อในจินตนาการเท่านั้นที่ไม่กดเข้าด้านใน แต่ออกด้านนอก ตรงกลางมีวงแหวนรองรับที่ไม่ได้ปลอมแปลง - "ปลอกแขน" โซนกลางของเลื่อยปลอมแปลงอย่างเข้มข้นวางอยู่บนนั้น - โค้ง "ซี่" และพวกเขากดดันพื้นที่แต่งงานซึ่งก่อนหน้านี้ระเบิดในสภาพเย็น - "ขอบ" ของวงล้อในจินตนาการของเรา บริเวณใต้ฟันเลื่อยโดยตรงและมีเส้นผ่านศูนย์กลางประมาณหนึ่งในสิบ

ทำไมถึงทำเช่นนี้? ประเด็นอยู่ที่การขยายตัวทางความร้อนของโลหะอีกครั้ง เลื่อยทำหน้าที่ตัดด้วยฟันของมัน ประสิทธิภาพของงานนี้อยู่ไกลจาก 100% พลังงานส่วนหนึ่งถูกปล่อยออกมาในรูปของความร้อนบนฟันของเลื่อย - มงกุฎจากที่ความร้อนแพร่กระจายไปยังโซนรากทั้งหมดเพราะเลื่อยเป็นเหล็กและ ค่าการนำความร้อนค่อนข้างต่ำ จากการให้ความร้อน บริเวณคราวน์ของเลื่อยจะขยายตัว และหากไม่ได้หลอมโซนตรงกลางไว้ก่อนหน้านี้ แรงดึงของโซนคราวน์จะดัดเลื่อยให้เป็นรูปแปด ตัวอย่างเช่น โซนมงกุฎของเลื่อยมิเตอร์มีแนวโน้มที่จะขยาย 7-8 มม. ระหว่างการใช้งาน และโซนกลางที่ไม่ผ่านการปลอมแปลงสามารถยืดได้เพียง 1 มม. เท่านั้น!

ข้อสรุปแนะนำตัวเอง การทำงานกับเลื่อยวงเดือน เราไม่ได้จัดการกับกลไก แต่ด้วยระบบความร้อน ยิ่งไปกว่านั้น เลื่อยวงเดือนทำงานตามปกติภายใต้เงื่อนไขของ axisymmetric ความร้อนสม่ำเสมอของโซนคราวน์

หากฟันเลื่อยสูงต่างกัน ฟันทั้งซี่จะไม่ทำงาน แต่ให้เลื่อนผ่านด้านล่างของฟัน แต่ฟันที่เหลือจะเพิ่มเป็นสองเท่า ในเวลาเดียวกันฟันที่ใช้งานได้จะกลายเป็นทื่ออย่างรวดเร็วและร้อนมากทำให้เกิดการยืดของรูตโซนที่ไม่สม่ำเสมอซึ่งทำให้ใบเลื่อยโค้งงอ

ไม่อนุญาตให้ทำความร้อนบริเวณส่วนกลางของเลื่อย อาจเกิดจากรูปร่างชามของใบเลื่อยหรือลูกปืนเพลาเลื่อยร้อน! ในกรณีนี้เลื่อยได้รับการปลอมแปลงด้วยอุณหภูมิที่มากเกินไปโค้งลงในชามแล้วเริ่มถูกับผนังของการตัดและตัดเองอย่างเข้มข้น

หากอุปกรณ์เลื่อยวงเดือนอยู่ในห้องที่ไม่มีเครื่องทำความร้อน ในฤดูหนาวและฤดูร้อน จำเป็นต้องตั้งเลื่อยให้อยู่ในระดับการตีที่ต่างกัน ประการแรก ใช้กับเลื่อยที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ 800 มม. ขึ้นไป การตีขึ้นรูปในฤดูร้อนนั้นรุนแรงกว่าฤดูหนาวมาก ในฤดูร้อนเลื่อยที่มีเส้นผ่านศูนย์กลางขนาดใหญ่อาจมีการตีขึ้นรูปที่รุนแรงเช่น มีสองสถานะที่มั่นคง ยิ่งได้รับใบเลื่อยอย่างเข้มข้นเท่าใด ก็ยิ่งไม่ต้องเตรียมการเลื่อยอีกต่อไป แต่ที่นี่เป็นสิ่งสำคัญที่จะไม่หักโหมจนเกินไปเนื่องจากการตีขึ้นรูปเป็นรายบุคคลสำหรับเลื่อยแต่ละประเภทล้วนๆ และค่าของมันได้รับผลกระทบจากความแข็งของเหล็ก เส้นผ่านศูนย์กลางและความหนาของใบเลื่อย ความเร็วในการหมุน และในที่สุด อุณหภูมิในการทำงาน ของสื่อ

หลังจากการตีขึ้นรูปแล้ว เลื่อยจะต้องสมมาตร นั่นคือปรับผลรวมของแรงตึงผิวทั้งสองด้านของเลื่อยให้เท่ากัน ตรวจสอบความสมมาตรโดยการวางเลื่อยไว้ในแนวตั้ง ใช้เส้นเลื่อยยาวกับเลื่อยทางขวาและซ้าย เราตรวจสอบให้แน่ใจว่าช่องว่างระหว่างไม้บรรทัดกับเลื่อยทั้งสองข้างเท่ากัน ถ้าไม่เช่นนั้น คุณควรเลื่อยเลื่อยเบาๆ จากด้านที่จุดศูนย์กลางเลื่อยสัมผัสกับไม้บรรทัด ตรวจสอบสมมาตรของทริกเกอร์การตีขึ้นรูปโดยการเอียงเลื่อยเข้าหาและออกจากตัวมันเอง จุดศูนย์กลางของเลื่อยควร "ทะลุ" ที่มุมเอียง 5-7 องศาเมื่อเทียบกับตำแหน่งแนวตั้ง

การหย่าร้างและการลับฟันมีผลอย่างมากต่อการตัดเลื่อย ต้องควบคุมการตั้งค่าบนเลื่อยเหล็กทุกกะและคงไว้ซึ่งความแม่นยำ 0.03 มม. หากเลื่อยถูกยึดอย่างแน่นหนาในท่อนซุงก็ควรตั้งค่าการหย่าร้างอีกครั้ง

ไม่ต้องสงสัยควรสังเกตมุมการลับคมที่แนะนำโดยผู้ผลิตเลื่อย แต่ที่สำคัญที่สุด มุมลับคมต้องมีความสมมาตรอย่างเคร่งครัดกับระนาบของเลื่อย มิฉะนั้น มุมที่คมชัดกว่าจะ "ดึง" เลื่อยทั้งหมดไปในทิศทางของมัน และเกิดการตัดเกิน แม้จะลับคมแบบแมนนวล ฟันเลื่อยก็ควรลับให้คมด้วยความแม่นยำอย่างน้อยบวกหรือลบ 1 องศา โดยธรรมชาติแล้ว เครื่องเจียรที่ทันสมัยสามารถลับคมได้แม่นยำกว่าหลายสิบเท่า

จึงมีข้อสรุปที่สำคัญดังนี้ ใบเลื่อยเป็นระบบที่สมมาตรอย่างสมบูรณ์แบบ มีเพียงความสมมาตรของมันเองเท่านั้นที่ป้องกันไม่ให้ตัด ต้องทำให้ตรงและหลอมอย่างสมมาตร ลับให้คมและแยกออกจากกันอย่างสมมาตร อย่างที่เราจำได้ มันถูกทำให้ร้อนแบบแกนสมมาตร ในกรณีนี้ เลื่อยจะต้องมีความสมดุลและมีรูปร่างที่เหมือนกันของฟัน แต่การดำเนินการนี้ไม่สามารถทำได้ด้วยตนเอง สามารถทำได้โดยเครื่องเจียรเท่านั้น

ปัจจัยอันทรงพลังที่ทำให้เลื่อยมีความเสถียรในการตัดคือแรงเหวี่ยงของแรงเฉื่อย เลื่อยหมุนได้เสถียรในอวกาศและแสดงถึงดวงชะตาที่ใหญ่และมั่นคง ตามที่ผู้เชี่ยวชาญกล่าวว่า "กางปีกออก"

อย่างไรก็ตาม หน้าแปลนที่มีปลายขนาดใหญ่และรันเอาท์ในแนวรัศมีสามารถขัดขวางการทำงานปกติของเลื่อยได้ ต่อไปเราจะพูดถึงเหตุผลกลุ่มถัดไปในการตัดเลื่อยวงเดือน - ไปที่พารามิเตอร์ของเครื่องและการตั้งค่า

ตามกฎแล้ว เลื่อยวงเดือนต้องโทษ 90% สำหรับรูปทรงของไม้แปรรูปที่ไม่ดี แต่ส่วนที่เหลืออีก 10% ของสาเหตุของการเซาะร่องเป็นของเครื่อง เครื่องจักรทรงกลมมีหลายแบบ ลองสรุปสาเหตุของประสิทธิภาพที่ไม่ดี

กำลังขับที่ไม่เพียงพอสามารถปรากฏขึ้นได้เมื่อมีใบมีดหรือใบมีดหนาเกินไปบนแกนแก๊งค์ บ่อยครั้งที่พวกเขาพยายามชดเชยการเตรียมเลื่อยที่ไม่ดีโดยการเพิ่มความหนาและระยะห่างของฟันที่ใหญ่ เฉพาะโรงเลื่อยเท่านั้นที่จะสามารถเตรียมเลื่อยแบบบางและตั้งค่าขั้นต่ำเพื่อให้กำลังขับเพียงพอสำหรับการทำงานปกติของเครื่อง

มีกำลังขับไม่เพียงพอเมื่ออัตราการป้อนของวัสดุแปรรูปสูงมาก หรือมีความหนืดและแข็ง เช่น ต้นสนชนิดหนึ่งหรือไม้โอ๊ค คุณต้องเลือกอัตราการป้อน ในเครื่องที่มีเลื่อยระบบระบายความร้อนด้วยน้ำ คุณต้องตรวจสอบการจ่ายน้ำอย่างใกล้ชิด มีแรงดันอ่อนหรือรูอุดตันในตัวนำซึ่งไม่ได้ให้ระดับการหล่อลื่นและการระบายความร้อนที่จำเป็นของเลื่อย และมีเหตุผลที่ไม่สำคัญอย่างสมบูรณ์ สายพานมีความหย่อนคล้อยและถึงเวลาต้องเปลี่ยน หรือมีน้ำมันในระบบไฮดรอลิกไม่เพียงพอ

การตั้งค่าทางเรขาคณิตของเครื่องก็มีความสำคัญเช่นกัน ในเครื่องจักรที่ดี เช่นเดียวกับในกองทัพ ทุกอย่างควรขนานหรือตั้งฉาก เพลาถูกตั้งค่าให้ตั้งฉากกับการเคลื่อนที่ของชิ้นงานอย่างเคร่งครัด ซึ่งเป็นสิ่งสำคัญอย่างยิ่งเมื่อมีการปรับ เลื่อยต้องตั้งฉากกับระนาบของแท่นเครื่องอย่างเคร่งครัด เครื่องมือวัดของเครื่องจักร เช่น Kara และ Magistral วางขนานกับระนาบของเลื่อย จำเป็นต้องตั้งค่าตัวหยุดเลื่อยและตัวนำทางทั้งหมดตามคำแนะนำบนเครื่อง รวมทั้งมีดตัด

ระวังให้มาก! การดำเนินการข้างต้นเกือบทั้งหมดดำเนินการกับเลื่อยที่กำลังวิ่ง เลื่อยตั้งพื้นจะเข้ายึดตำแหน่งตามอำเภอใจและไม่สามารถใช้เป็นระนาบอ้างอิงได้

การเซาะร่องสามารถเกิดขึ้นได้เนื่องจากเพลาเลื่อยที่ชำรุด เลื่อยวงเดือนใช้งานได้เฉพาะเมื่อปลายเลื่อยหรือหน้าแปลนน้อยที่สุดและค่ารันเอาท์ในแนวรัศมี บีตคำนวณในหน่วยร้อยมิลลิเมตร ตัวอย่างเช่น ระยะรันเอาท์ปลายของหน้าแปลนมิเตอร์เลื่อยภายใน 0.1 มม. ทำให้เกิดความร้อนสูงเกินไปในทันทีของเลื่อยจากการเสียดสีกับผนังของการตัดและการตัดลึก ผู้ผลิตทำให้ตัวบ่งชี้นี้เป็นปกติภายใน 0.03 มม. มันจะดีกว่าถ้ามูลค่าของมันน้อยลง การตรวจสอบทำด้วยตัวบ่งชี้บนขาตั้งแม่เหล็ก

เพลาเลื่อยอาจทำให้เกิดการตัดเฉือนได้หากตลับลูกปืนที่ไม่ดี ขันแน่นเกินไป หรือไม่ได้หล่อลื่นร้อนเกินไป ให้ความสำคัญกับการตรวจสอบและหล่อลื่นเพลาเลื่อยของเครื่อง แบริ่งที่ไม่ดีสามารถตรวจพบได้ด้วยวิธีต่อไปนี้ ติดรางขนาดเล็กที่มีขอบเรียบเข้ากับตำแหน่งของตลับลูกปืน แล้วกดหูของคุณเข้าหากัน

ฟังการทำงานของตลับลูกปืนอย่างระมัดระวังในขณะที่เพลาหมุนและหยุด ไม่อนุญาตให้มีเสียงดัง การเคาะคมๆ และการคลิก คุณต้องเปลี่ยนตลับลูกปืนให้ถูกต้องโดยใช้ตัวดึง ตลับลูกปืนมีระดับความแม่นยำที่แตกต่างกัน และไม่เหมาะสำหรับการติดตั้งบนเพลา ฉันยังคิดว่ามันไม่เหมาะสมที่จะบอกว่าเบาะนั่งแบริ่งต้องกราวด์โดยผู้ผลิต ซึ่งตอนนี้ก็ยังห่างไกลจากกรณีนี้เสมอไป

เครื่องเลื่อยลอยน้ำมีเหตุผลของตัวเองในการเซาะร่อง สิ่งนี้จะเกิดขึ้นหากมีการปรับช่องว่างในตัวกั้นอย่างไม่ถูกต้อง ยิ่งกว่านั้นด้วยช่องว่างเล็ก ๆ เลื่อยถูกตัดเนื่องจากความร้อนสูงเกินไปและมีช่องว่างขนาดใหญ่เนื่องจากการหลงทาง จำเป็นต้องตั้งค่าระยะห่างที่แนะนำ

การเลื่อยเลื่อยก็ปรากฏขึ้นเช่นกันเมื่อไกด์ที่ทำจากทองเหลืองหรือแบบบับบิตถูกบดไม่เท่ากัน ในกรณีนี้ โอเวอร์เลย์ทองเหลืองจะเปลี่ยนไป และโอเวอร์เลย์ของ babbitt จะถูกหลอมรวมอีกครั้ง

มันเกิดขึ้นที่ชิปถูกลิ่มระหว่างไกด์กับเลื่อย สิ่งนี้นำไปสู่การติดขัดอย่างรุนแรงและทำให้เลื่อยร้อนเกินไปในทันที แม้แต่การระบายความร้อนด้วยน้ำก็ไม่ประหยัด หลังจากนั้นเลื่อยมักจะเป็นรูปชามและต้องเตรียมการเลื่อย

หลายคนเชื่อว่าทรัพยากรที่เร็วที่สุดสำหรับเลื่อยวงเดือนคือการลับ ตามด้วยการตัด และหลังจากการยืดและการปลอมเท่านั้น กรณีนี้จะเกิดขึ้นจริงหากใช้เลื่อยแบบหนา อย่างไรก็ตาม หากคุณต้องการประหยัดความกว้างของการตัดและมีอัตราการฟื้นตัวที่มั่นคง ข้อมูลเหล่านี้จะต้องมีการเปลี่ยนแปลง จากนั้นเตรียมโรงเลื่อยมาก่อน

สำหรับเลื่อยหลายเลื่อยที่มีเลื่อยบาง บางครั้งต้องปรับเลื่อยทุกสามถึงสี่ชั่วโมง กล่าวคือ ก่อนที่ปลายคาร์ไบด์จะทื่อ และควรตระหนักว่านี่คือการปฏิบัติของโลก หากคุณต้องการประหยัดเงินให้เตรียมโรงเลื่อยมืออาชีพ

ฉันมักถูกถามคำถามว่าใบเลื่อยที่มีความหนาเท่าไรยังสามารถตัดได้อย่างสม่ำเสมอด้วยการเตรียมการเลื่อยที่เหมาะสม ขึ้นอยู่กับเส้นผ่านศูนย์กลางของเลื่อยและการออกแบบเครื่องโดยตรง แต่ส่วนใหญ่ในรัสเซียพวกเขาเห็นด้วยเลื่อยที่หนามาก ดังนั้นจึงมีความยุ่งยากน้อยลง และในขณะเดียวกัน เงินก็ไหลเข้าสู่ท่อ ในแง่ความรู้สึกเข้าไปในท่อระบายไอเสียในรูปของขี้เลื่อย

จากประสบการณ์ของผม คุณสามารถตัดได้อย่างสมบูรณ์แบบด้วยใบเลื่อยที่มีความหนา 3.6 มม. ใบเลื่อยที่มีเส้นผ่านศูนย์กลาง 630 มม. และหนา 2.5 มม. และนี่ยังห่างไกลจากขีดจำกัด เพราะทักษะโรงเลื่อยไม่หยุดนิ่ง ในญี่ปุ่นพวกเขาสามารถตัดด้วยเลื่อยยาวเมตรหนาประมาณ 1.5 มม.! ซึ่งสำหรับเรามันเป็นเพียงแค่จินตนาการ

มีคนถามฉันว่าเลื่อยแบบไหนดีกว่าที่มีช่องเสียบหรือไม่มี? ความคิดสร้างสรรค์ของมนุษยชาติขับเคลื่อนด้วยความเกียจคร้าน นักประดิษฐ์ทำการตัดที่สลับซับซ้อนมากมายในเลื่อย โดยมีวัตถุประสงค์เดียวเท่านั้น ไม่ว่าจะแก้ไขเลื่อยหรือปลอมอะไร และความจริงก็คือเลื่อยที่ดีที่สุดคือเลื่อยที่มั่นคง โดยนิยามแล้ว พวกมันบางที่สุดและเสถียรที่สุด ผู้ที่รู้วิธีปรุงอย่างชำนาญก็เก็บเกี่ยวผลที่ใจกว้างอย่างถูกต้อง